1.Produkční linka STON pro kovové plechy nabízí kompletní řešení, které integruje rozvijání, vyrovnávání, laserové řezání, probíjení, ohýbání a svařování do jednoho účinného systému.

2.Tato produkční linka zahrnuje každou fázi zpracování kovových plechů, splňuje požadavky na vysokou efektivitu a velké množství výroby.

3.Různé kombinace, jednotka pro laserovou řeznu může tvořit automatizovanou produkční linku spolu s brzkou na ohyb, panelovým ohýbačem, CNC věžovým probíječem

4.Poskytujeme zdarma předprodejní recenzi a technická řešení na základě nákresů produktu

5.Různé možnosti automatizace jsou k dispozici, jako jsou konstrukce nebo robota ruka

Přizpůsobeno, parametry produkční linky jsou určeny podle velikosti, hmotnosti a materiálu ocelového plechu zákazníka a také tlouštěky a nákresů produktu.

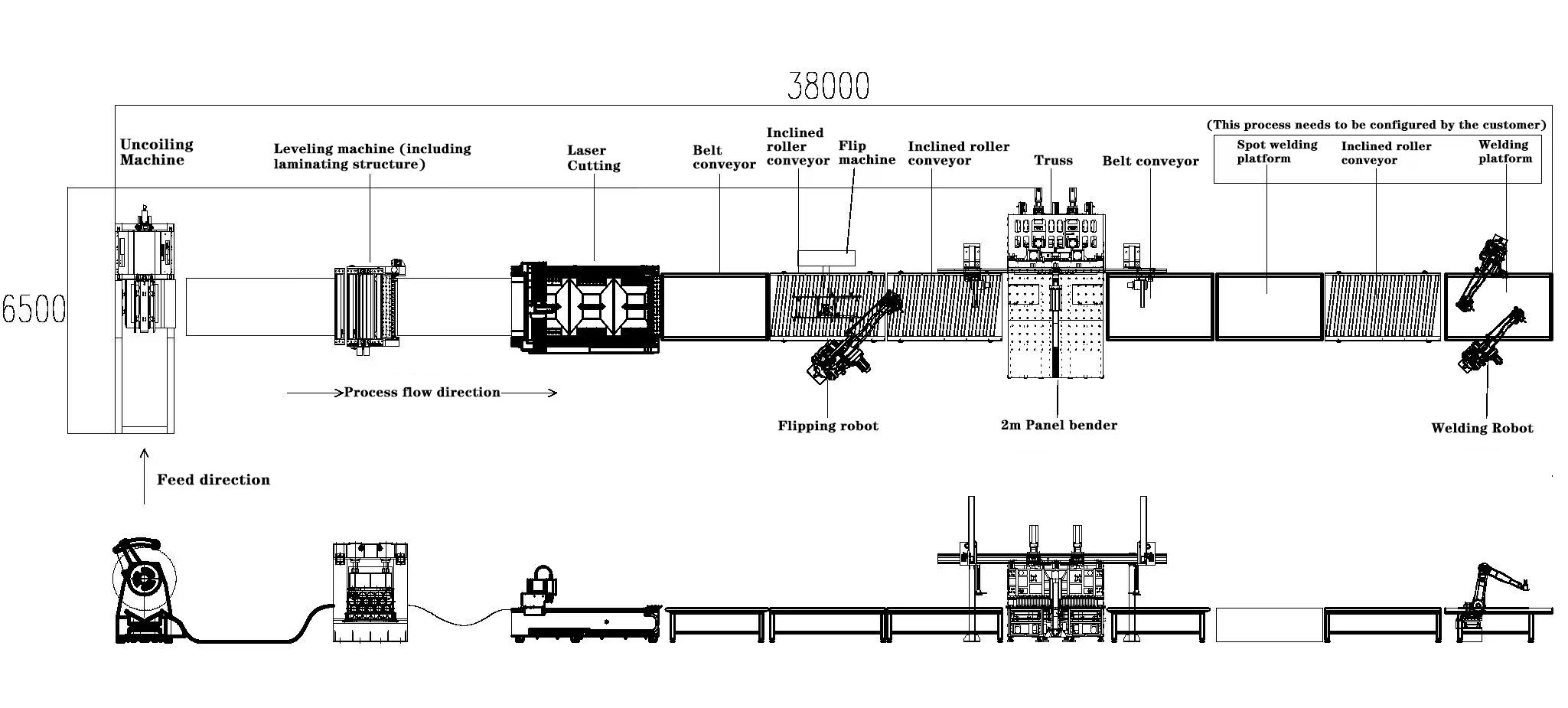

Struktura plánu produkční linky (Jako příklad bereme panelový ohýbač délky 2m)

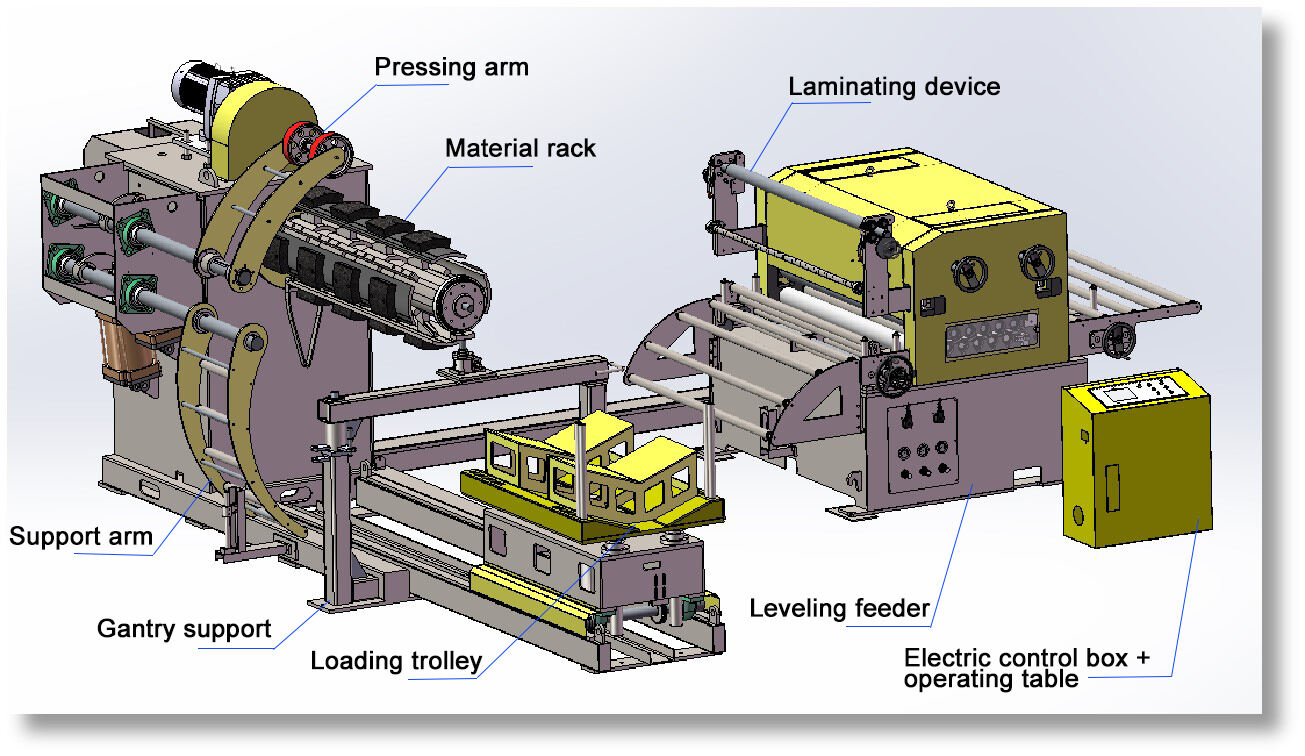

1.Modul rozvijání a vyrovnávání

|

Zařízení pro rozvijání a podpěrné třemeno |

Vyrovnávací stroj |

Vyrovnávací zařízení může přímít nerovné plechové desky. Přesnou součinností více souborů valů může účinně odstranit vlnité a zkroucené defekty na povrchu desky, zajistit, aby byla rovnost desky na úrovni vysokopřesnostních standardů, a položit tak dobrý základ pro následné zpracování.

2.Modul laserového řezání a vyřezávání

Vyrovnaný list vstupuje do jednotky pro laserovou řeznou technologii. Tato jednotka je vybavena pokročilou laserovou řeznou technologií a dokáže přesně řezat plech podle předem nastaveného programu pro řezání. Buďto jsou to komplexní geometrické útvary nebo kontury součástí s jemnými strukturami, mohou být odděleny rychle a přesně díky vysoké hustotě energie laseru, přičemž hrany řezů jsou hladké a přesnost může dosahovat úroveň milimetrů či dokonce vyšší. Zároveň spolupracuje robotický systém s jednotkou pro laserové řezání. S jeho flexibilním robotickým ramenem a přesnými schopnostmi chytání a pozicování může rychle a stabilně provádět operace naložení a vyložení listu, což významně zvyšuje produkční efektivitu procesu řezání.

|

|

3.Modul ohýbání a tvarování

Ořezané plechové díly jsou následně robotem převedeny na elektro-hydraulický ohýbací stroj. S jeho výkonným hydraulickým pohonem a přesnou řídící soustavou může elektro-hydraulický ohýbací stroj ohybovat plechové díly pod různými úhly a křivostmi podle požadavků produktu. Buď jednoduchý pravoúhlý ohyb nebo složitá kruhová či vícekrát ohybovaná forma, přesné tvarování lze dosáhnout přesnou kontrolou ohybového úhlu a síly.

Pro složitější a vyžadující vysokou přesnost ohýbání je flexibilní ohýbačský center klíčovým prvkem. Integruje pokročilou CNC technologii a inteligentní algoritmy a může rychle přepínat mezi různými ohýbačskými matricemi a parametry zpracování, aby dosáhl efektivního ohýbání plechových dílů různých specifikací a tvarů. Během celého výrobního procesu robot působí jako "most" pro přenos materiálů, flexibilně převáží plechové díly mezi jednotlivými zařízeními, aby zajistil bezsepné a efektivní výrobní procesy.

|

|

4.Svářecí a montážní modul

Zkrivené plechové díly přenáší robot na stanici svarování a tvarování manipulátorem. Zařízení pro svarování a tvarování s manipulátorem je vybaveno systémem svarování s vysokou přesností a vizuálním sledovacím systémem, který může automaticky vybrat vhodný proces svarování (například argonové kruhové svarování, bodové svarování atd.) a parametry svarování podle požadavků na svarování plechových dílů. Během procesu svarování monitoruje vizuální sledovací systém pozici svařovacího švu v reálném čase a řídí manipulátor tak, aby přesně dokončil svařovací operaci, čímž zajišťuje, že svařovací šev je rovnoměrný a pevný, a že kvalita svařování je stabilní a spolehlivá.

Během celého automatizovaného výrobního procesu realizují nosná konstrukce, robotický rameno a flexibilní ohybový center reálnou interakci a sdílení dat prostřednictvím průmyslového Ethernetu a dalších komunikačních technologií, které jsou jednotně řízeny a spravovány centrálním řídícím systémem. Centrální řídící systém dynamicky optimalizuje výrobní proces na základě vícedimenzionálních dat, jako jsou plán výroby, stav zařízení, informace o materiálech atd., a rozumně organizuje pracovní úkoly jednotlivých zařízení, aby zajistil efektivní a stabilní provoz celého výrobního procesu, což významně zvyšuje stupeň automatizace a výrobní účinnost plechového zpracování.

5.Modul manipulace s materiálem a automatizace

Existují dvě formy automatizovaného naložení a vyložení: nosná konstrukce a robotické rameno

(1)Roboťí pařát se svými pružnými klouby a přesnou možností pozice bere plechové díly, které byly zpracovány vyrovnáním, laserovým řezem a dalšími předběžnými procesy, z oblasti zpracování. Chytnákové zařízení na konci robota se dá podle tvaru a velikosti plechových dílů přizpůsobit tak, aby zajistilo hladký a spolehlivý proces chycení a zabránilo poškození práce. Poté co je díl chycen, ho rychle přenese na počáteční pozici kolejnice s nosnou konstrukcí.

(2)Výhodnější volba. Díky stabilní struktuře a vysoké nosností přenáší traverza plechové součásti do flexibilního ohybového centra podél přednastavené dráhy. Traverza je vybavena systémem vysokopřesného servopohonu, který umožňuje rychlé a stabilní lineární pohyb a může flexibilně upravovat rychlost a pozici v závislosti na produkčních potřebách, aby zajistil přesné doručení plechových součástí na nákladní stanici flexibilního ohybového centra.