1.STON की शीट मेटल प्रोडक्शन लाइन एक समग्र समाधान प्रदान करती है, जिसमें अनुण्डन, समतल करना, लेज़र कटिंग, पंचिंग, बेंडिंग और वेल्डिंग को एक कुशल प्रणाली में जोड़ा गया है।

2.यह प्रोडक्शन लाइन शीट मेटल प्रोसेसिंग के हर चरण को कवर करती है, उच्च-कुशलता और बड़े पैमाने पर प्रोडक्शन की मांगों को पूरा करती है।

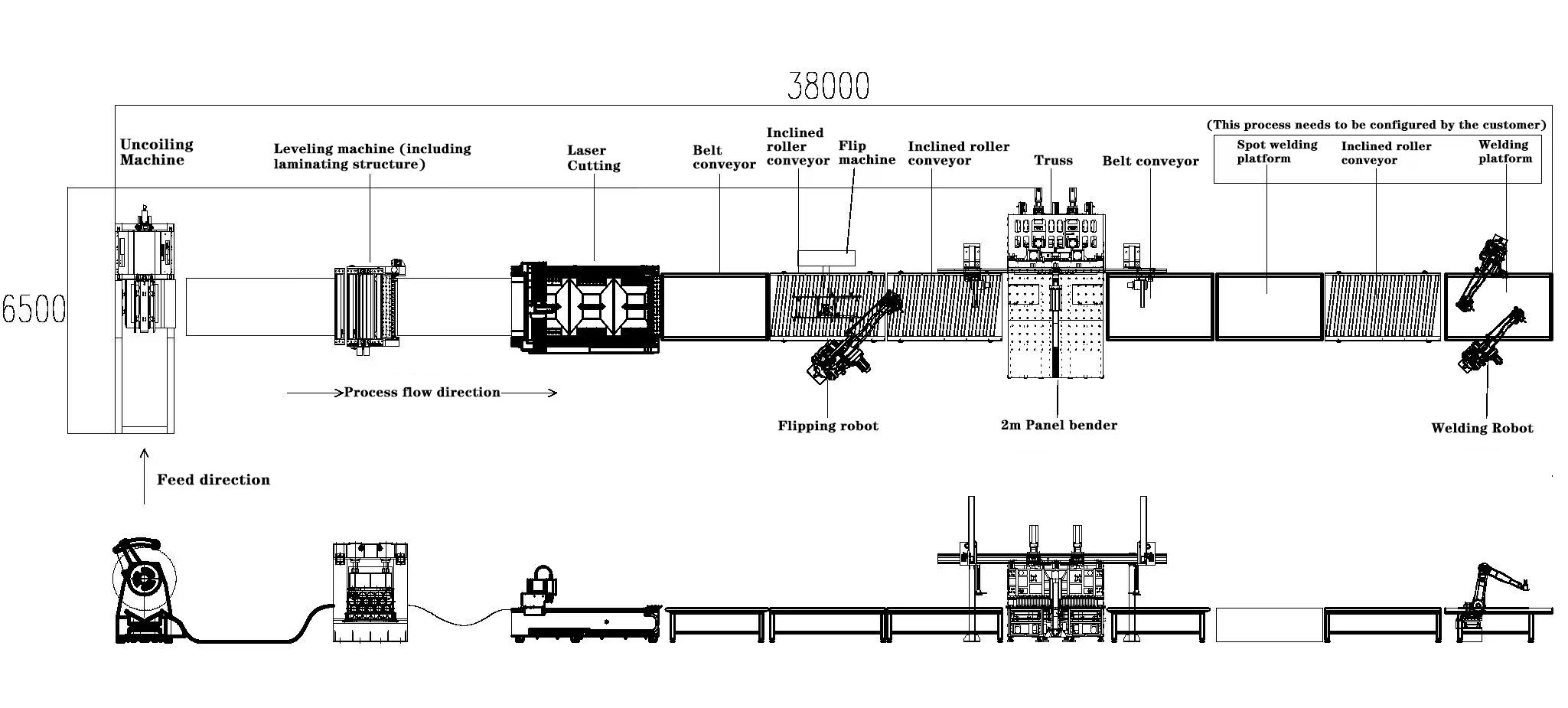

3.विभिन्न संयोजन, लेजर कटिंग यूनिट प्रेस ब्रेक, पैनल बेंडर, CNC टरेट पंच प्रेस के साथ एक स्वचालित उत्पादन लाइन बना सकती है

4.उत्पाद ड्राइंग्स पर आधारित पूर्व-बिक्री समीक्षा और तकनीकी समाधान प्रदान करते हैं

5.विभिन्न स्वचालित विकल्प उपलब्ध हैं, जैसे कि ट्रस या रोबोटिक हाथ

सहीश: उत्पादन लाइन के पैरामीटर्स ग्राहक की स्टील कोइल के आकार, वजन, प्लेट सामग्री और मोटाई के अनुसार निर्धारित किए जाते हैं, और उत्पाद ड्राइंग्स पर भी आधारित होते हैं।

उत्पादन लाइन योजना संरचना चित्र (2m पैनल बेंडर के उदाहरण पर)

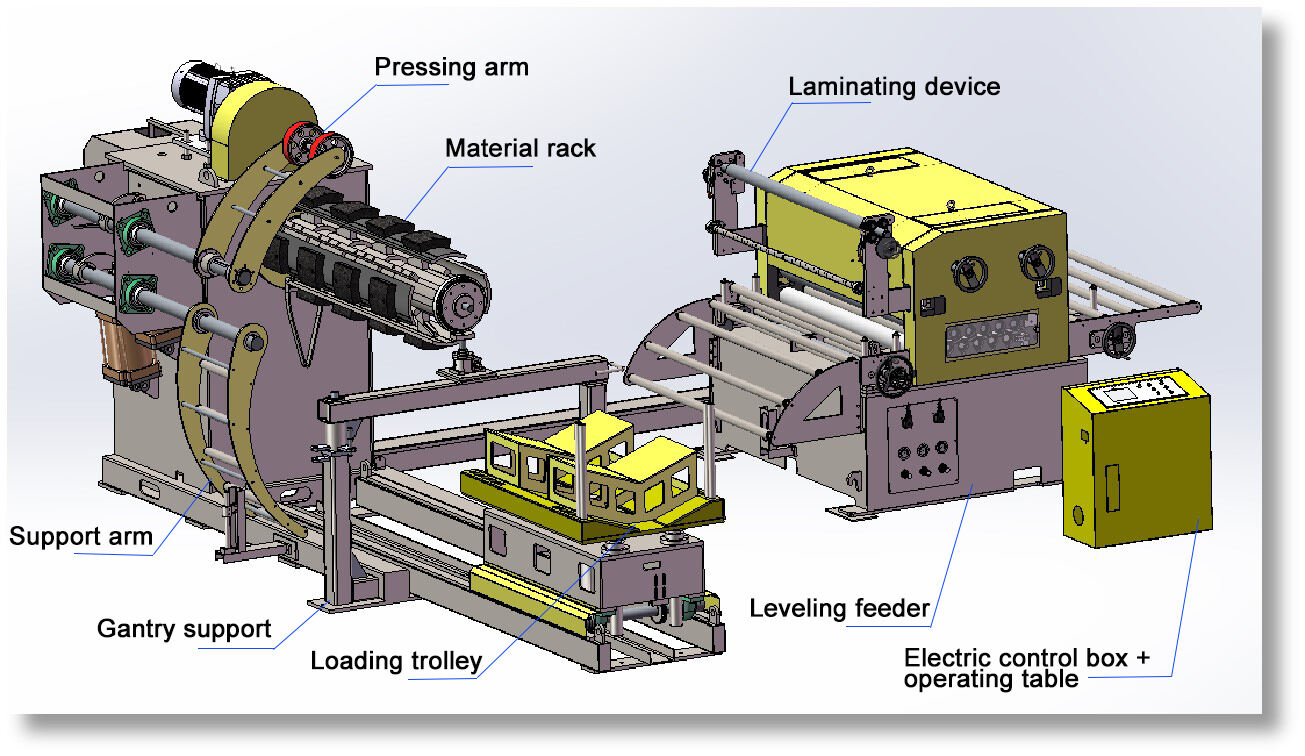

1. अन्वालन और समान करण मॉड्यूल

|

अन्वालन उपकरण खोलने वाला फ्रेम |

समतलन मशीन |

समान करण उपकरण असमान शीट मेटल प्लेटों को सीधा कर सकता है। कई सेट रोलर्स के सटीक समन्वय के माध्यम से, यह प्लेट की सतह पर मौजदार और ट्विस्ट की खामियों को प्रभावी रूप से दूर कर सकता है, प्लेट की समतलता को उच्च-शुद्धि के मानकों तक पहुँचा सकता है, और बाद की प्रसंस्करण के लिए एक अच्छा आधार तैयार करता है।

2. लेज़र कटिंग और ब्लँकिंग मॉड्यूल

समतलीकृत चादर लेज़र कटिंग इकाई में प्रवेश करती है। यह इकाई अग्रणी लेज़र कटिंग प्रौद्योगिकी से सुसज्जित है और पूर्व-सेट कटिंग प्रोग्राम के अनुसार चादर धातु को सटीक रूप से काट सकती है। चाहे यह जटिल ज्यामितीय आकृतियाँ हों या छोटे संरचनाओं वाले भागों के कन्टूर, उन्हें लेज़र की उच्च ऊर्जा घनत्व के साथ तेजी से और सटीक रूप से अलग किया जा सकता है, और कटिंग किनारे चालक होते हैं और यथार्थता मिलीमीटर स्तर तक या इससे अधिक हो सकती है। इसी समय, रोबोट सिस्टम लेज़र कटिंग इकाई के साथ निखरी सहयोग करता है। इसकी लचीली रोबोटिक बाहु और सटीक पकड़ने और स्थिति निर्धारण क्षमता के साथ, यह चादर के लोडिंग और अनलोडिंग कार्यों को तेजी से और स्थिरता के साथ पूरा कर सकता है, कटिंग प्रक्रिया की उत्पादन क्षमता में महत्वपूर्ण बढ़ोत्तरी करता है।

|

|

3. बेंडिंग और फॉर्मिंग मॉड्यूल

फिर काटे हुए चादरी खंडों को रोबोट द्वारा इलेक्ट्रो-हाइड्रॉलिक बेंडिंग मशीन तक भेजा जाता है। अपने शक्तिशाली हाइड्रॉलिक ड्राइव सिस्टम और सटीक नियंत्रण सिस्टम के साथ, इलेक्ट्रो-हाइड्रॉलिक बेंडिंग मशीन को प्रोडัก्ट की आवश्यकताओं के अनुसार चादरी खंडों को कई कोणों और घुमावों पर बेंड करने की क्षमता होती है। चाहे यह एक सरल समकोण बेंड हो या एक जटिल चाप या बहु-मोड़ आकार, बेंडिंग कोण और बल को सटीक रूप से नियंत्रित करके सटीक रूपांतरण किया जा सकता है।

अधिक जटिल और उच्च-शुद्धता के वक्र प्रযोजनों की आवश्यकताओं के लिए, फ्लेक्सिबल वक्र केंद्र महत्वपूर्ण भूमिका निभाता है। इसमें अग्रणी CNC तकनीक और बुद्धिमान एल्गोरिदम शामिल हैं, और यह अलग-अलग वक्र मोड़ और संसाधन प्राचलों के बीच त्वरित रूप से स्विच कर सकता है ताकि विभिन्न विनिर्देशों और आकारों के थीन धातु खंडों के दक्ष वक्र प्रसंस्करण को प्राप्त किया जा सके। पूरे उत्पादन प्रक्रिया के दौरान, रोबोट निरंतर सामग्री परिवहन के लिए 'पुल' के रूप में कार्य करता है, विभिन्न उपकरणों के बीच थीन धातु खंडों को फ्लेक्सिबल रूप से परिवहित करता है ताकि अविच्छिन्न और दक्ष उत्पादन प्रक्रियाएं बनी रहें।

|

|

4. वेल्डिंग और सभा मॉड्यूल

मोड़ी गई चादरी धातु के भागों को रोबोट मैनिपुलेटर वेल्डिंग फॉर्मिंग स्टेशन पर स्थानांतरित करता है। मैनिपुलेटर वेल्डिंग फॉर्मिंग उपकरण में एक उच्च-शुद्धि वेल्डिंग प्रणाली और दृश्य ट्रैकिंग प्रणाली स्थापित होती है, जो चादरी धातु के भागों की वेल्डिंग आवश्यकताओं के अनुसार सही वेल्डिंग प्रक्रिया (जैसे आर्गन तार वेल्डिंग, स्पॉट वेल्डिंग आदि) और वेल्डिंग पैरामीटर्स को स्वचालन से चुन सकती है। वेल्डिंग की प्रक्रिया के दौरान, दृश्य ट्रैकिंग प्रणाली वेल्डिंग स्थान को वास्तविक समय में निगरानी करती है और मैनिपुलेटर को सही रूप से वेल्डिंग कार्य पूरा करने के लिए मार्गदर्शन करती है, जिससे यह सुनिश्चित होता है कि वेल्डिंग एकसमान और मजबूत है और वेल्डिंग की गुणवत्ता स्थिर और विश्वसनीय है।

पूरे स्वचालित उत्पादन प्रक्रिया के दौरान, ट्रस, रोबोटिक आर्म और फ्लेक्सिबल बेंडिंग सेंटर औद्योगिक इथरनेट और अन्य संचार प्रौद्योगिकियों के माध्यम से वास्तविक समय में डेटा इंटरएक्शन और शेयरिंग की प्रक्रिया को रियलाइज़ करते हैं, और केंद्रीय नियंत्रण प्रणाली द्वारा एकसाथ डिस्पैच और प्रबंधित किया जाता है। केंद्रीय नियंत्रण प्रणाली उत्पादन योजना, उपकरण की स्थिति, सामग्री की जानकारी आदि जैसी कई आयामी डेटा पर आधारित उत्पादन प्रक्रिया को डायनेमिक रूप से बेहतर बनाती है, और प्रत्येक उपकरण के कार्य को सुनियोजित रूप से व्यवस्थित करती है ताकि पूरे उत्पादन प्रक्रिया की कुशल और स्थिर कार्यक्रम को सुनिश्चित किया जाए, जो चादर धातु प्रसंस्करण उत्पादन के स्वचालन स्तर और उत्पादन क्षमता में बहुत बड़ी बढ़ोतरी करती है।

5. सामग्री प्रबंधन और स्वचालन मॉड्यूल

स्वचालित लोडिंग और अनलोडिंग की दो रूपरेखाएं हैं: ट्रस और रोबोटिक आर्म

(1)रोबोटिक बाजू अपने लचीले जोड़ों और नियत करण क्षमता के साथ प्रसंस्करण क्षेत्र से उन शीट मेटल भागों को पकड़ता है, जो चादरीकरण, लेज़र कटिंग और अन्य पूर्वगामी प्रक्रियाओं द्वारा प्रसंस्कृत हुए हैं। रोबोटिक बाजू के अंत में स्थित पकड़ने वाला यंत्र शीट मेटल भागों के आकार और आकर के अनुसार अनुकूलित रूप से समायोजित किया जा सकता है ताकि एक चालू और विश्वसनीय पकड़ने की प्रक्रिया सुनिश्चित हो और कार्य पiece को क्षति से बचाया जा सके। पकड़ने के बाद, रोबोटिक बाजू तेजी से शीट मेटल भागों को ट्रस ट्रांसफ़र करता है ट्रैक की शुरुआती स्थिति पर।

(2)एक अधिक आर्थिक विकल्प। अपने स्थिर संरचना और मजबूत भार धारण क्षमता के साथ, ट्रस प्रीसेट पथ के अनुदिश लोहे के चादर खंडों को फ्लेक्सिबल बेंडिंग सेंटर तक पहुँचाता है। ट्रस को एक उच्च-शुद्धता वाले सर्वो ड्राइव प्रणाली से सुसज्जित किया गया है, जो तेजी से और स्थिर रूप से रैखिक गति प्राप्त कर सकता है, और उत्पादन आवश्यकताओं के अनुसार चाल और स्थिति को लचीले रूप से समायोजित कर सकता है ताकि लोहे के चादर खंडों को फ्लेक्सिबल बेंडिंग सेंटर के लोडिंग स्टेशन पर सटीक रूप से पहुँचाया जा सके।