1.Model: SFL30125/SFL30150/SFL40125

2.Ofere forța de perforare de 25/30/40 tone, opțiuni de 1250/1500/2000/2300mm

3. Grosime maximă de perforare: CS 3mm, MS 4mm, SS 3mm, GI 4mm, AL 6mm

rata utilizării materialelor ajunge la 90% până la 95%, ceea ce reduce semnificativ sărăcia materialului foarte folosit

procesul de flux este simplificat, iar perforarea, formarea, tăierea conturului, frânterea și alte tipuri de prelucrare pot fi finalizate într-o singură programare

poluarea sonoră este mică, iar procesele de presare și tăiere cu laser sunt alocate în mod rațional pentru a optimiza tehnologia de prelucrare

capacitatea de prelucrare flexibilă a echipamentelor este îmbunătățită și costurile de achiziție a matricelor sunt reduse

este mult mai ușor să se integreze cu echipamente automate precum depozitele stereoscopice, incarcarea și descarcarea automată, precum și dispozitivele de sortare automate

| Nu. | Nume | Parametru | Unitate | Observație |

| 1 | Forța de perforare | 300 (30) | KN (T) | 1500Nm |

| 2 | Structura cadrelor | "O" tip cadre închise | ||

| 3 | Dimensiunea maximă a plăcii pentru poziționarea simultană | Axă X 3000 mm | mm | Poziționarea secundară pe axa X poate procesa 5000mm |

| Axă Y 1250 mm | mm | |||

| 4 | Grosimea maximă a plăcii pentru procesare | 6 | mm | |

| 5 | Diametrul maxim pentru percutare într-o singură etapă | φ88.9 | mm | |

| 6 | Frecvență maximă de perforare | 1800 | hpm | |

| 7 | Număr maxim de perforări | 800 | hpm | |

| 8 | Numărul de axe controlate | 5 (X, Y, Z, T, C) | Buc | |

| 9 | Formă a preselor | Matrice standard internațională cu ghidaj lung serie 85 | ||

| 10 | Distribuție a stațiunilor de turnură | 16A, 11B, 3C, 2D (inclusiv stațiile de rotație 1B, 1C) |

Standard | |

| 11 | Cilindru de repoziționare | 2 | Set | |

| 12 | Viteza maximă de alimentare | Axă X 80 | m/min | |

| Axă Y 80 | m/min | |||

| 13 | Structură bancă de lucru | Masă compusă din pernă universală și bilă de oțel | Laturi din oțel inoxidabil | |

| 14 | Viteza maximă a turnului | 40 | rpm | |

| 15 | Precizia prelucrării | ±0.1 | mm | |

| 16 | Interval de decupaj cu laser | 1250*2500 | mm | |

| 17 | Puterea de taieră a laserului | 3000 | W | |

| 18 | Precizia de taieră a laserului | ±0.1 | mm | |

| 19 | Deplasarea pe axa Y a laserului | 1250 | mm | |

| 20 | Deplasarea pe axa Z a laserului | 150 | mm | |

| 21 | Dimensiunea de taieră a laserului | ≤ 30 | mm | |

| 22 | Numărul total de axe ale echipamentului | 7 (X, Y, Z, T, C, Z, Y) | Buc | |

| 23 | Dimensiuni totale | 6500*5000*2230 | mm |

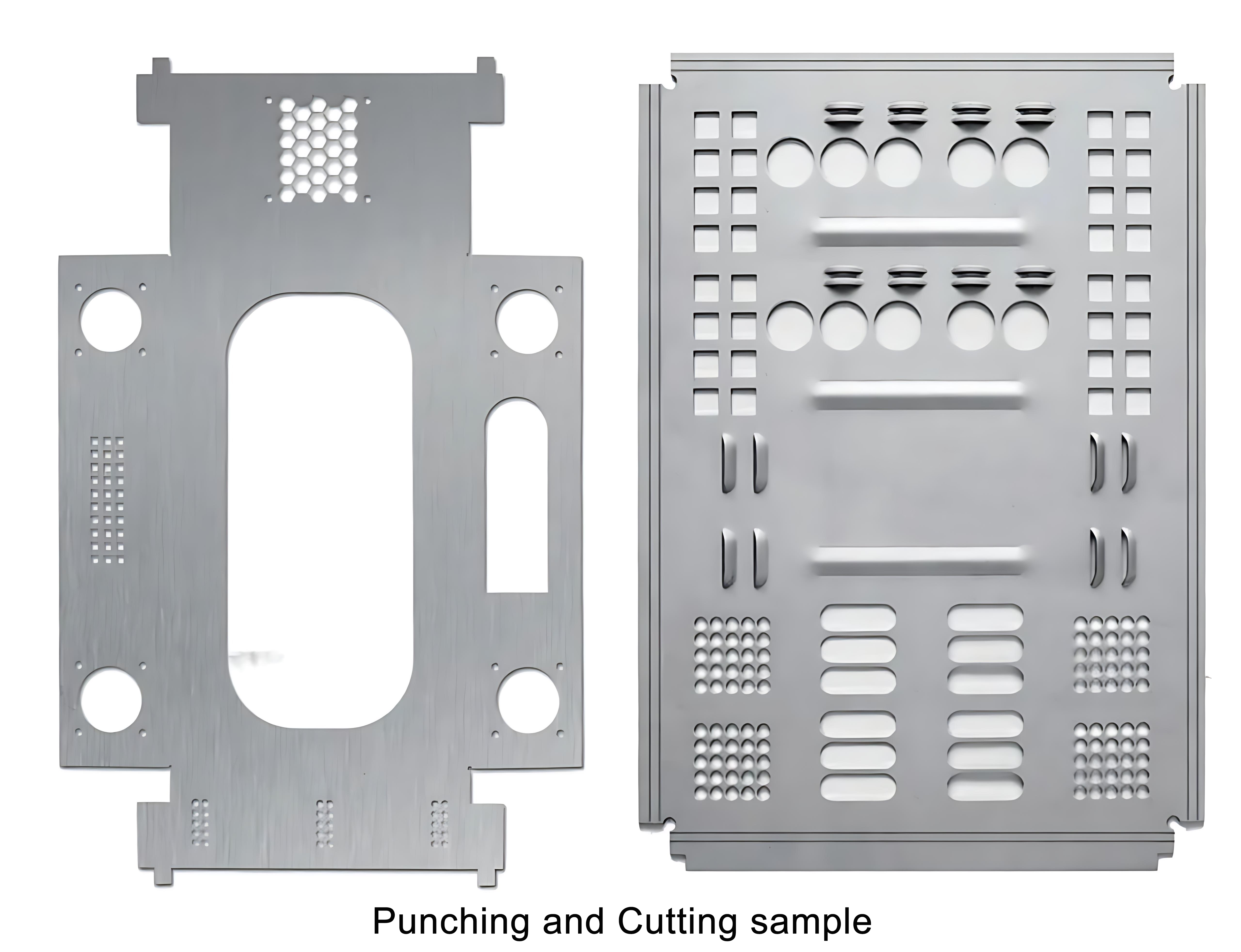

Pe lângă perforarea normală, mașina de perforare poate realiza și o varietate de procese de presaj, cum ar fi presarea jalelor, formarea convexităților și rularea nervurilor. Presarea jalelor este folosită în mod extensiv în echipamentele de ventilare și produse decorative. Prin control precis al presiunii, pot fi prese jale frumoase și practice. Procesul de formare a convexităților ajută la crearea unei structuri ridicate pe materiale din plaști subțiri. Această structură este foarte comună în fabricarea cutiilor pentru echipamente electronice și în unele părți care au nevoie de întărire. Nervurile rulate pot fi fie drepte, fie sub formă de arc.

| Nume | Configurare/Model | Cantitate | Observație | |

| Sistem de Control | Cercetare și dezvoltare independentă | 1 | ||

| Gazdă pentru mașina de perforație CNC cu turel servo | 1250/1500/2300*5000 | 1 | 32 de stații | |

| Dispozitiv de taieră cu laser | Cap de tăiere | Shanghai Jiaqiang/BM110 | 1 | Personalizat |

| Laser | Chuangxin-3000W | 1 | Personalizat | |

| Chiller de apă | Wuhan Hanli/HL-3000QG2/2 | 1 | Personalizat | |

| DECUPAJ CU LAZER | 1 | Standard | ||

Masa de perforație și taieră cu laser combine clever avantajele perforării și ale taierei cu laser. În timp ce procesează conform unei varietăți de procedee de stamping, are și funcția de taieră cu laser, ceea ce înseamnă că poate să gestioneze ușor atât piese complexe, cât și standard, îmbunătățind semnificativ eficiența de procesare a pieselor.

Configurație a mașinii de perforație

Masa de perforație și taieră cu laser poate realiza o conexiune fără soluții de continuitate între perforare și taieră cu laser. În timpul procesului de producție, echipamentul poate comuta automat între procesele de perforare și taieră în funcție de programul preconfigurat, ceea ce reduce semnificativ timpul de transfer și erorile de prelucrare ale pieselor între diferite dispozitive, contribuind astfel la îmbunătățirea eficienței de producție, precum și la asigurarea calității produselor și a stabilității producției. Comparativ cu echipamentele tradiționale de prelucrare, aceasta a îmbunătățit considerabil precizia. Echipamentele tradiționale, cum ar fi mașinile obișnuite de perforație, pot adesea să efectueze doar operațiuni simple și rude, în timp ce mașina de perforație și taieră cu laser combine tehnologia de perforare și taieră cu laser, se bazează pe presuri și control precis al parametrilor, putând prelucra piese cu o precizie ridicată și forme complexe, menținând precizia în mod stabil. În ceea ce privește eficiența de prelucrare, prelucrarea cu ajutorul echipamentelor tradiționale se bazează pe operații manuale și are pași complicati, în timp ce mașina de perforație și taieră cu laser are un grad ridicat de automatizare, funcții de încărcare și descărcare automată și schimb rapid de presuri, putând să opereze în mod continuu și să producă în masă produse precum piese auto, reducând eficient timpul auxiliar. În ceea ce privește costurile de producție, mașina de perforație și taieră cu laser are avantaje evidente de cost.

Configurație a mașinii de decupaj cu laser

În ceea ce privește decupajul cu laser, procesul rapid de decupaj cu laser este un punct de atracție al mașinii compuse de perforare. Decupajul cu laser are caracteristicile unei precizii ridicate, eficiență ridicată și stabilitate ridicată. În prelucrarea metalului plat, poate decupa rapid și cu precizie diverse forme complexe. Fie că este vorba de o linie dreaptă, o curbă sau diverse contururi speciale, decupajul cu laser poate să-i întrebe ușor. Configurația principală a mașinii de decupaj cu laser este prezentată în figură.

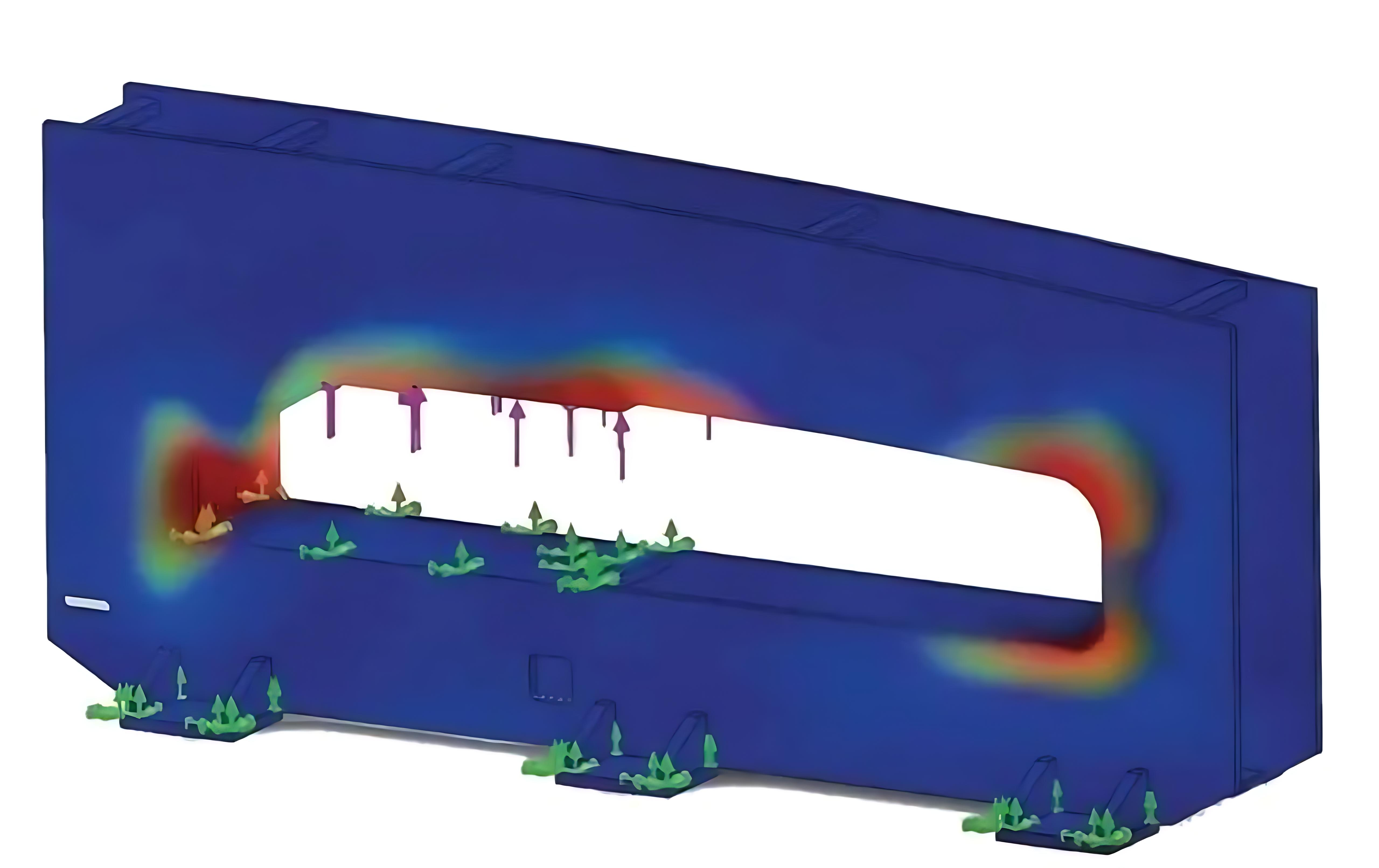

Stabilitatea echipamentului

Cadru este sudat din plăci de oțel și a fost tempret și îmbătrânit aer liber pentru a elimina stresurile interne, așa cum este arătat în figură. Acest lucru previne deformarea corpului mașinii, asigură stabilitatea și fiabilitatea echipamentului în funcționarea pe termen lung la viteză ridicată și reduc costurile de înterupere a producției și de mentenanță cauzate de defectele echipamentului.

Compatibilitate largă a produselor

⑴Răspuns flexibil la nevoi diverse. Are o adaptabilitate puternică la regimuri de producție cu multe variante și cantități mici, puteând să comute rapid între diferite sarcini de prelucrare și parametri de proces pentru a satisface nevoile personalizate ale diferitelor clienți. În contextul unei cereri de pe piață din ce în ce mai diversificate și personalizate, aceasta poate îmbunătăți eficient competitivitatea pe piață a unor întreprinderi.

⑵Capacități puternice de prelucrare pentru forme complexe. Poate să finalizeze prelucrarea unor forme complexe variate, inclusiv procese complexe de formare precum tăierea, countersinking (obturarea), turnarea gaurilor și alungirea costurilor pentru contururi speciale, și poate să satisfacă nevoile de prelucrare ale pieselor cu forme complexe din diferite industrii, cum ar fi fabricarea auto, aerospațial, echipamente electronice, etc.

Configurare automatizată

Dispozitivul de încărcare și descărcare automat poate realiza o producție total automatizată, de la încărcarea materialelor brute, procesarea până la descărcarea produsului finit, reducând intervenția manuală, îmbunătățind eficiența producției și stabilitatea calității produselor, reducând intensitatea muncii și costurile salariale, fiind de asemenea foarte potrivit pentru nevoile de producție în scară largă.