1.Modell: SFL30125/SFL30150/SFL40125

2.Bietet eine Locherdkraft von 25/30/40 Tonnen, 1250/1500/2000/2300mm wahlweise

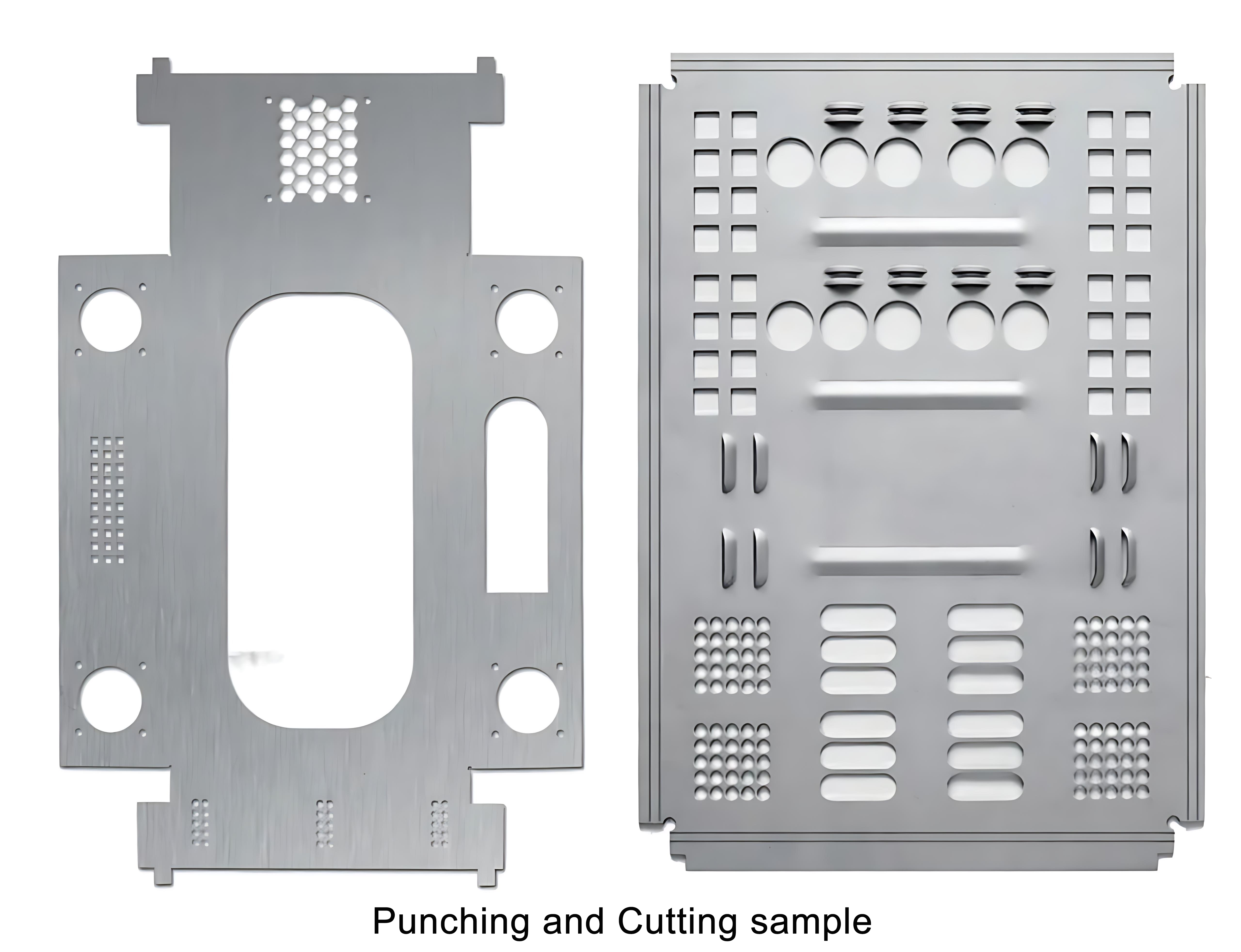

3.Maximale Lochstärke: BS 3mm, MS 4mm, RS 3mm, GI 4mm, AL 6mm

die Materialausnutzungsrate erreicht 90 % bis 95 %, was den Verbrauch von Blechmaterialien erheblich reduziert.

der Prozessablauf wird vereinfacht, und Locherung, Umformung, Konturschneiden, Gewindebohren und andere Verarbeitungen können in einer Programmierung abgeschlossen werden.

die Geräuschbelastung ist gering, und die Press- und Laserschneidprozesse werden vernünftig verteilt, um die Bearbeitungstechnologie zu optimieren.

die flexible Bearbeitungsfähigkeit der Maschine wird verbessert und die Kosten für die Beschaffung von Presswerkzeugen verringert.

eine Integration mit automatisiertem Equipment wie Stereolagern, Automatik-Lade-/Entladeeinheiten und automatischen Sortieranlagen ist einfacher möglich.

| Nein. | Name | Parameter | Einheit | Bemerkung |

| 1 | Stanzenkraft | 300 (30) | KN (T) | 1500Nm |

| 2 | Rahmenstruktur | "O"-Typ geschlossener Rahmen | ||

| 3 | Maximale Plattengröße für eine einmalige Positionierung | X-Achse 3000 mm | mm | Nebenpositionierung der X-Achse kann 5000mm verarbeiten |

| Y-Achse 1250 mm | mm | |||

| 4 | Maximale Plattenstärke für die Verarbeitung | 6 | mm | |

| 5 | Maximaler Durchmesser für einmaliges Lochsen | φ88.9 | mm | |

| 6 | Maximale Lochfrequenz | 1800 | hpm | |

| 7 | Maximale Anzahl von Lochvorgängen | 800 | hpm | |

| 8 | Anzahl der gesteuerten Achsen | 5 (X, Y, Z, T, C) | Stk | |

| 9 | Form des Werkzeugs | Langer Führungsrahmen 85er Serie Internationaler Standardformen | ||

| 10 | Verteilung der Wende stations | 16A, 11B, 3C, 2D (einschließlich Drehstationen 1B, 1C) |

Standard | |

| 11 | Neupositionierungszylinde r | 2 | Set | |

| 12 | Maximale Fütterungsgeschwindigkeit | X-Achse 80 | m/min | |

| Y-Achse 80 | m/min | |||

| 13 | Arbeitsplattenaufbau | Bürsten/Universalstahlkugel-Kombinationsplatte | Edelstahlkantenschutz | |

| 14 | Maximale Drehgeschwindigkeit des Wälzerturms | 40 | u/min | |

| 15 | Bearbeitungsgenauigkeit | ±0,1 | mm | |

| 16 | Laserschneidbereich | 1250*2500 | mm | |

| 17 | Laserschneidleistung | 3000 | W | |

| 18 | Laserschneidgenauigkeit | ±0,1 | mm | |

| 19 | Lasery-Achsenumlauf | 1250 | mm | |

| 20 | Laserz-Achsenumlauf | 150 | mm | |

| 21 | Laserschneidabmessung | ≤ 30 | mm | |

| 22 | Gesamtanzahl der Anlagenaugen | 7 (X, Y, Z, T, C, Z, Y) | Stk | |

| 23 | Gesamtabmessungen | 6500*5000*2230 | mm |

Neben der normalen Locherstellung kann die Lochmaschine auch eine Vielzahl von Prägedurchgängen wie Blendenpressen, Wölbhüllen und Rippenziehen realisieren. Das Blendenpressen wird häufig in Lüftungsanlagen und Dekorationsprodukten eingesetzt. Durch präzise Drucksteuerung können ansprechende und praktische Blenden gepresst werden. Der Wölbhüllenprozess dient dazu, eine gewölbte Struktur auf dünnen Blechen zu bilden. Diese Struktur kommt bei der Fertigung von Gehäusen für elektronische Geräte sowie bei einigen verstärkten Bauteilen sehr häufig vor. Rippenziehen kann sowohl gerade als auch geschwungene Rippen erzeugen.

| Name | Ausstattung/Modell | MENGE | Bemerkung | |

| Kontrollsystem | Unabhängige Forschung und Entwicklung | 1 | ||

| Servo-CNC-Drehtürchenschlagmaschine | 1250/1500/2300*5000 | 1 | 32 Stationen | |

| Laserschneidgerät | Schneidkopf | Shanghai Jiaqiang/BM110 | 1 | Anpassbar |

| Laser | Chuangxin-3000W | 1 | Anpassbar | |

| Wasserkühler | Wuhan Hanli/HL-3000QG2/2 | 1 | Anpassbar | |

| LASER-AUSSTANZEN | 1 | Standard | ||

Die Locher- und Laserschneidmaschine verbindet geschickt die Vorteile von Lochern und Laserschneiden. Während sie nach einer Vielzahl von Stanzprozessen arbeitet, verfügt sie auch über die Funktion des Laserschneidens, was bedeutet, dass sie sowohl komplexe als auch standardmäßige Werkstücke leicht verarbeiten kann und so die Bearbeitungseffizienz der Werkstücke erheblich verbessert.

Locherkonfiguration

Die Locher- und Laserschneidmaschine kann eine nahtlose Verbindung zwischen Stanzung und Laserschneiden herstellen. Während des Produktionsprozesses kann die Maschine automatisch nach dem vorgegebenen Programm zwischen Stanz- und Schneidvorgängen umschalten, was die Transferzeit und Bearbeitungsfehler der Werkstücke zwischen verschiedenen Geräten erheblich reduziert und so die Produktivität erhöht. Außerdem wird die Produktqualität und die Produktionsstabilität gewährleistet. Im Vergleich zu traditionellen Bearbeitungsgeräten wurde die Präzision erheblich verbessert. Traditionelle Geräte wie normale Locher können oft nur einfache und grobe Operationen ausführen, während die Locher- und Laserschneidmaschine Stanz- und Laserschneidtechnologie kombiniert, auf Formen und präzise Parameterkontrolle setzt und hochpräzise sowie komplex geformte Teile verarbeiten kann, wobei die Präzision stabil bleibt. Hinsichtlich der Bearbeitungseffizienz basiert die Verarbeitung mit traditionellen Geräten auf manueller Bedienung und umfasst aufwändige Schritte, während die Locher- und Laserschneidmaschine einen hohen Automatisierungsgrad aufweist, Funktionen für automatisches Laden und Entladen sowie schnelle Formwechsel bietet, kontinuierlich betrieben werden kann und Produkte wie Autoteile in Massenproduktion herstellt, wodurch Nebenzeiten effektiv reduziert werden. Was die Produktionskosten betrifft, hat die Locher- und Laserschneidmaschine offensichtliche Kostenvorteile.

Konfiguration der Laserschneidmaschine

Was das Laserschneiden betrifft, ist der schnelle Laserschneidprozess ein Highlight der Punching-Composite-Maschine. Das Laserschneiden zeichnet sich durch hohe Präzision, Effizienz und Stabilität aus. Beim Blechbearbeitung kann es schnell und präzise verschiedene komplexe Formen schneiden. Egal ob Gerade, Kurve oder verschiedene speziell geformte Konturen – das Laserschneiden kann all dies problemlos bewältigen. Die Hauptkonfiguration der Laserschneidmaschine ist in der Abbildung dargestellt.

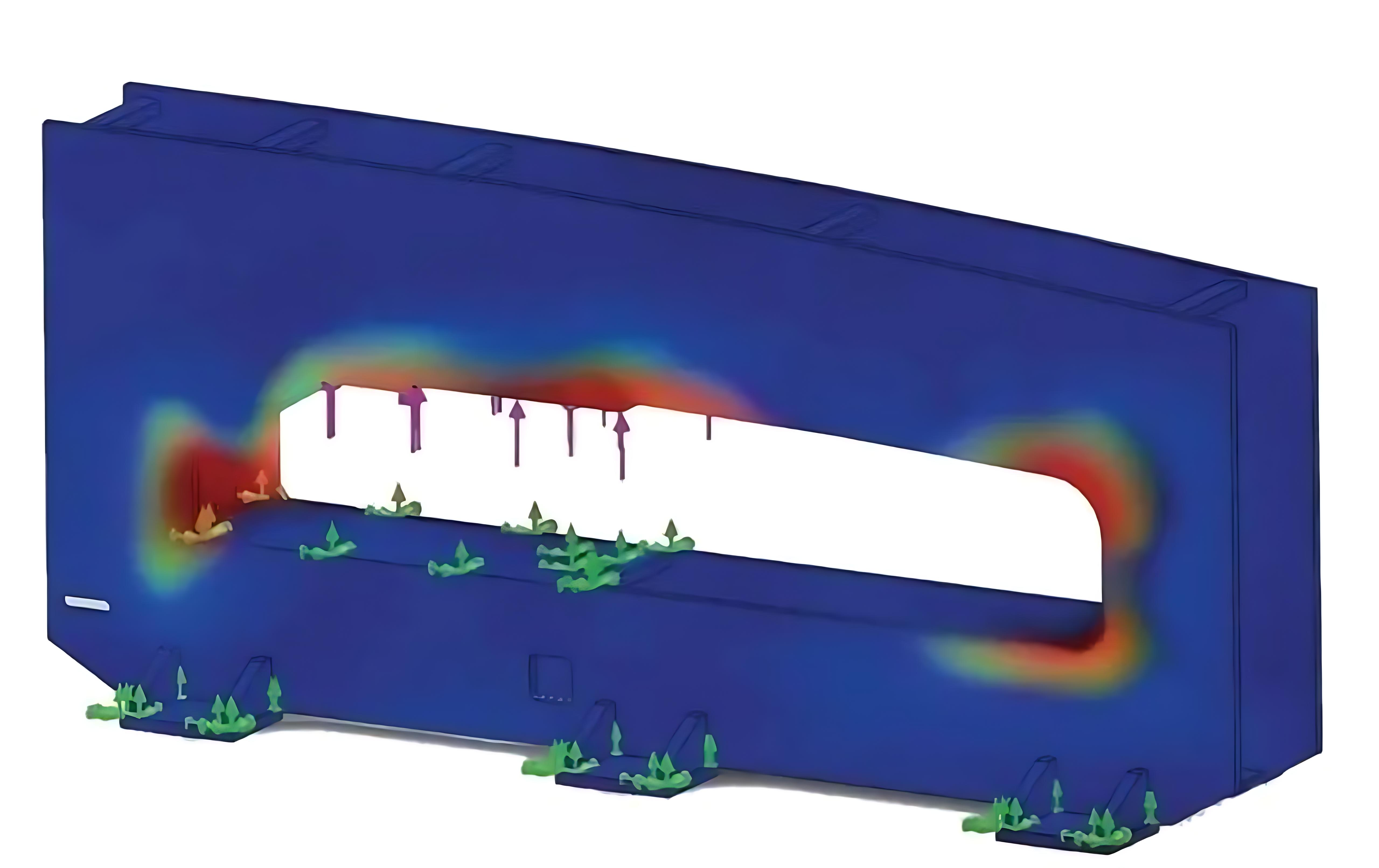

Gerätestabilität

Der Rahmen wird aus Stahlplatten geschweißt und im Freien temperiert und gealtert, um innere Spannungen zu beseitigen, wie in der Abbildung dargestellt. Dies verhindert eine Verformung des Maschinenkörpers, gewährleistet die Stabilität und Zuverlässigkeit des Geräts bei langfristigem Hochgeschwindigkeitsbetrieb und reduziert Produktionsunterbrechungen und Wartungskosten, die durch Geräteausfälle verursacht werden.

Breite Produktanwendbarkeit

⑴Flexible Reaktion auf vielfältige Bedürfnisse. Es weist eine starke Anpassungsfähigkeit an Produktionsweisen mit vielerlei Arten und kleinen Chargen auf, kann schnell zwischen verschiedenen Bearbeitungsaufgaben und Prozessparametern umschalten, um die personalisierten Anforderungen verschiedener Kunden zu erfüllen. Im Kontext zunehmend diversifizierter und personalisierter Marktnachfragen kann es die Marktkompetitivität von Unternehmen effektiv steigern.

⑵Starke Bearbeitungsfähigkeiten für komplexe Formen. Es kann die Bearbeitung verschiedener komplexer Formen durchführen, einschließlich komplexer Umformungsprozesse wie Schneiden, Senken, Bohren von Löchern und Walzen von Rippen an speziellen Konturen, und kann die Bearbeitungsanforderungen von komplexen Werkstücken in verschiedenen Branchen, wie Automobilbau, Luft- und Raumfahrt sowie Elektronikgeräte, erfüllen.

Automatisierungskonfiguration

Automatisches Lade- und Entladegerät kann eine vollautomatische Produktion von der Rohstoffladung über die Verarbeitung bis hin zum Entladen des Fertigprodukts realisieren, reduziert manuelle Eingriffe, erhöht die Produktionseffizienz und die Qualitätsstabilität der Produkte, senkt die Arbeitsintensität und Personalkosten und ist besonders für große Produktionsbedarfe geeignet.