1.モデル:SFL30125/SFL30150/SFL40125

2.パンチング力25/30/40トンを提供、1250/1500/2000/2300mmが選択可能

3.最大パンチ厚さ:CS 3mm, MS 4mm, SS 3mm, GI 4mm, AL 6mm

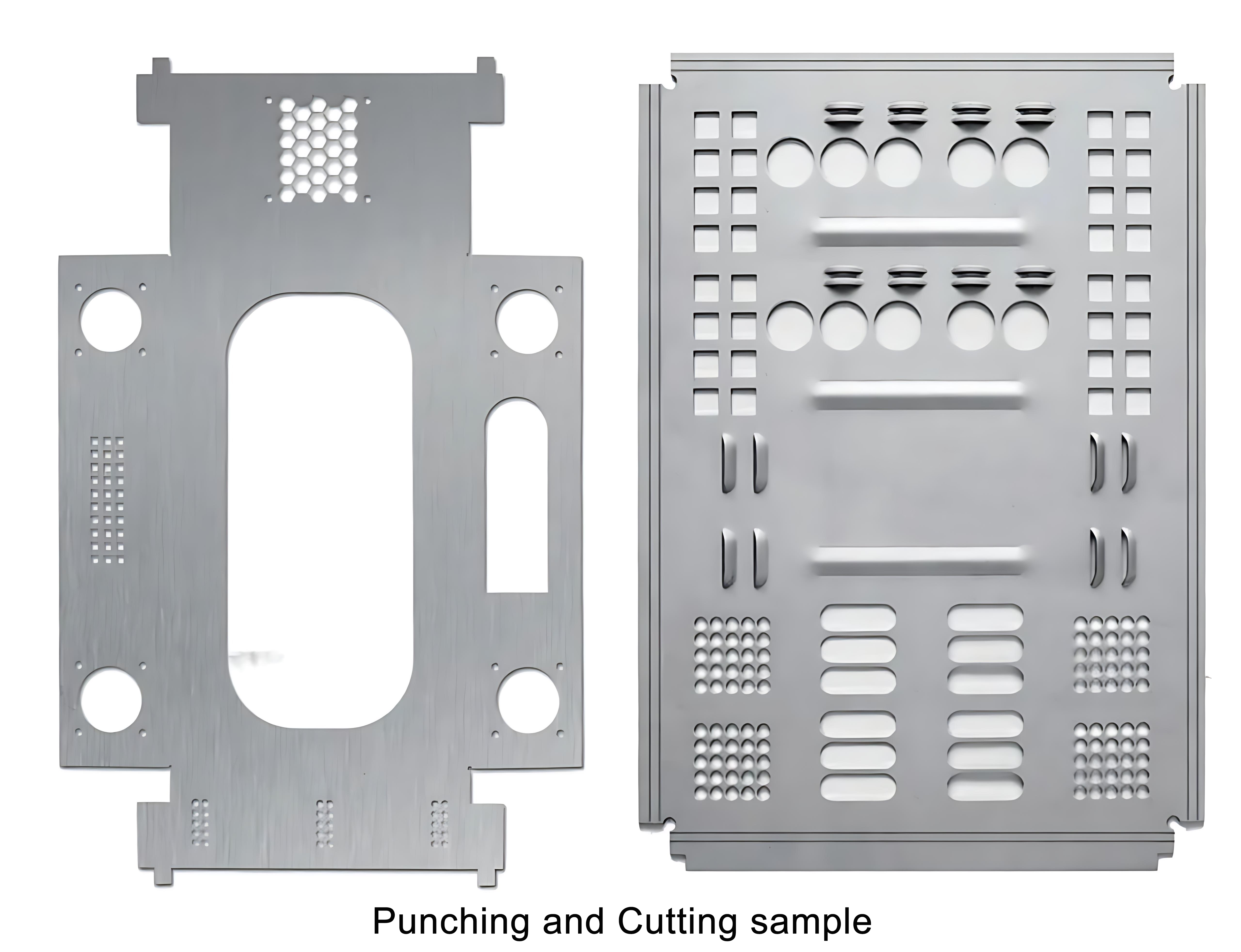

材料の使用率が90%から95%に達し、大幅に板材の浪費を削減します

工程が簡素化され、パンチング、成形、輪郭切断、タッピングなどの加工を一つのプログラミングで完了できます

ノイズ公害が少なく、プレス加工とレーザー切断工程が合理的に配分され、加工技術が最適化されます

設備の柔軟な加工能力が向上し、金型の調達コストが削減されます

立体倉庫、自動積み下ろし装置、自動仕分け装置などの自動化設備との統合がより便利になります

| いいえ。 | 名前 | パラメータ | ユニット | 備考 |

| 1 | パンチング力 | 300 (30) | KN (T) | 1500Nm |

| 2 | フレーム構造 | 「O」型閉フレーム | ||

| 3 | 一回の位置決めにおける最大板サイズ | X軸 3000 mm | mm | X軸のセカンダリ位置決めでは5000mmを処理できます |

| Y軸 1250 mm | mm | |||

| 4 | 加工可能な最大板厚 | 6 | mm | |

| 5 | 一回のパンチングで処理できる最大直径 | φ88.9 | mm | |

| 6 | 最大パンチング周波数 | 1800 | hpm | |

| 7 | 最大パンチング回数 | 800 | hpm | |

| 8 | 制御軸数 | 5 (X, Y, Z, T, C) | 個 | |

| 9 | 金型形式 | ロングガイド 85シリーズ 国際標準金型 | ||

| 10 | タレットステーション配置 | 16A, 11B, 3C, 2D (回転ステーション 1B、1Cを含む) |

標準 | |

| 11 | リポジショニングシリンダー | 2 | セット | |

| 12 | 最大給餌速度 | X軸 80 | m/min<br> | |

| Y軸 80 | m/min<br> | |||

| 13 | 作業台構造 | ブラシ/ユニバーサル鋼球複合テーブル | ステンレススチールエッジ | |

| 14 | 最大タレット速度 | 40 | rpm<br> | |

| 15 | 加工精度 | ±0.1 | mm | |

| 16 | レーザー切断範囲 | 1250*2500 | mm | |

| 17 | レーザー切断パワー | 3000 | W について | |

| 18 | レーザー切断精度 | ±0.1 | mm | |

| 19 | レーザーY軸ストローク | 1250 | mm | |

| 20 | レーザーZ軸ストローク | 150 | mm | |

| 21 | レーザー切断ブランキングサイズ | ≤30 | mm | |

| 22 | 装置の全軸数 | 7 (X, Y, Z, T, C, Z, Y) | 個 | |

| 23 | 全体寸法 | 6500*5000*2230 | mm |

通常のパンチングに加えて、パンチングマシンはブラインド押し、凸殻、リブ転造など、さまざまな押出加工を実現できます。ブラインド押しは換気設備や装飾製品で広く使用されています。精密な圧力制御により、美しく実用的なブラインドを押出すことができます。凸殻プロセスは、薄板材料に盛り上がった構造を形成するのに役立ちます。この構造は、電子機器のケースや補強が必要な一部の部品の製造で非常に一般的です。リブ転造は直線リブまたは円弧リブのいずれかにすることができます。

| 名前 | 構成/モデル | 数量 | 備考 | |

| 制御システム | 独立研究開発 | 1 | ||

| サーボCNCタurretパンチングマシン本体 | 1250/1500/2300*5000 | 1 | 32ステーション | |

| レーザー切断装置 | 切断頭 | 上海ジャイアング/BM110 | 1 | カスタマイズされた |

| レーザー | チャウシン-3000W | 1 | カスタマイズされた | |

| 水冷却機 | 武漢ハンリ/HL-3000QG2/2 | 1 | カスタマイズされた | |

| レーザーブランキング | 1 | 標準 | ||

パンチとレーザーカットtingマシンは、パンチングとレーザーカットtingの利点を巧妙に組み合わせています。さまざまな打ち抜き工程に従って加工を行う一方で、レーザーカット機能も備えており、複雑な部品から標準的な部品まで簡単に処理でき、部品の加工効率が大幅に向上します。

パンチマシンの構成

パンチングとレーザーカッティング機は、プレス加工とレーザーカットの間で無縫接続を実現できます。生産プロセス中、この装置は事前に設定されたプログラムに従って自動的にプレス加工とカット加工の工程を切り替えます。これにより、異なる設備間でのワークピースの転送時間や加工エラーが大幅に減少し、生産効率が向上します。また、製品品質と生産の安定性も確保されます。伝統的な加工装置と比較すると、精度が大幅に向上しています。普通のパンチプレス機などの伝統的な装置は、しばしば単純で粗い作業しか行えませんが、パンチングとレーザーカッティング機はパンチング技術とレーザーカット技術を組み合わせており、金型と精密なパラメータ制御によって高精度で複雑な形状の部品を加工でき、その精度は安定して維持されます。加工効率に関しては、伝統的な装置の加工は手動操作に依存し、手順が煩雑ですが、パンチングとレーザーカッティング機は高い自動化度を持ち、自動積載・降ろし機能や高速金型交換機能があり、連続運転が可能で、自動車部品などの製品を大量生産でき、補助時間を効果的に削減できます。生産コストにおいても、パンチングとレーザーカッティング機には明確なコスト優位性があります。

レーザー切断機の構成

レーザー切断に関しては、レーザー高速切断プロセスがパンチング複合機の特長です。レーザー切断には高精度、高効率、高安定性の特徴があります。平板加工では、さまざまな複雑な形状を迅速かつ正確に切断することができます。直線でも曲線でもさまざまな特殊形状の輪郭でも、レーザー切断は容易に対応できます。レーザー切断機の主な構成は図に示されています。

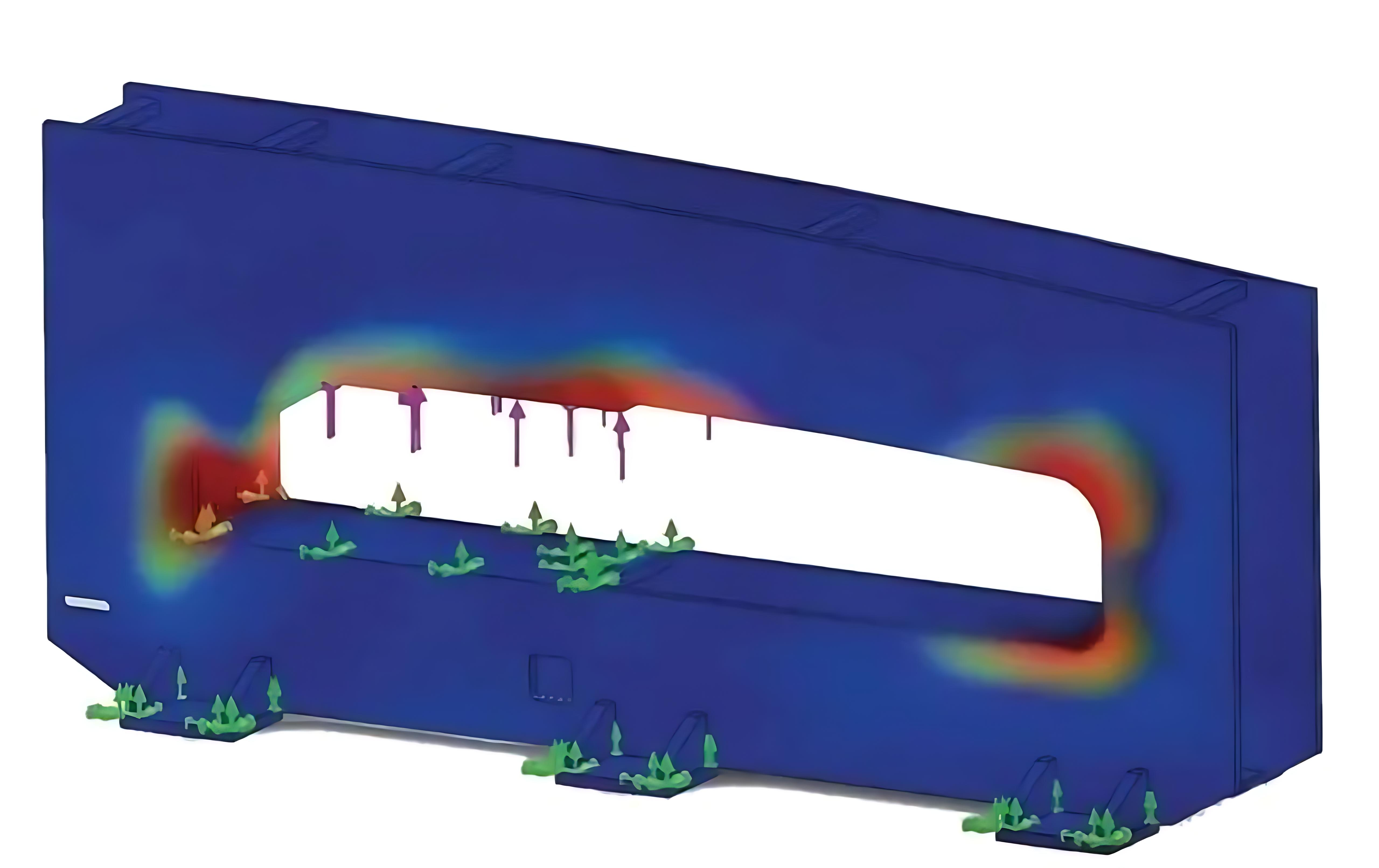

設備の安定性

フレームは鋼板で溶接され、空中で調質および熟成処理が行われ、内部応力を除去します(図参照)。これにより、機体の変形を防ぎ、長期的な高速運転時の設備の安定性と信頼性を確保し、設備故障による生産中断やメンテナンスコストを削減します。

幅広い製品適用性

⑴多様なニーズに柔軟に対応します。多品種少量生産モードに対して強い適応性があり、異なる加工タスクやプロセスパラメータを迅速に切り替えることができ、異なる顧客の個別化されたニーズを満たします。ますます多様化し個別化する市場需要の下で、企業の市場競争力を効果的に向上させることができます。

⑵複雑な形状に対する強力な加工能力。さまざまな複雑な形状の加工を完了でき、カット、锪孔、穴あけ、リブ転造などの特殊輪郭の複雑な成形工程も処理でき、自動車製造、航空宇宙、電子機器などの異なる産業における複雑形状のワークピースの加工需要に対応できます。

自動化構成

自動積み下ろし装置は、原材料のロードから加工、完成品のアンロードまで完全な自動化生産を実現し、手動操作を減らし、生産効率と製品品質の安定性を向上させ、労働強度と人件費を削減し、特に大規模生産に適しています。