홈페이지 / 제품 / Cnc 터렛パン칭 머신

1.모델: SFL30125/SFL30150/SFL40125

2.25/30/40톤의 타격력을 제공하며, 1250/1500/2000/2300mm 옵션 가능

3.최대 펀칭 두께: CS 3mm, MS 4mm, SS 3mm, GI 4mm, AL 6mm

4.재료 사용률이 90%에서 95%에 도달하여 시트 재료의 낭비를 크게 줄임

5.공정 흐름이 간소화되어 프로그래밍 한 번으로 펀칭, 성형, 윤곽 절단, 태핑 등의 가공을 완성할 수 있음

6.소음 오염이 적으며, 압출 및 레이저 절단 공정이 합리적으로 배분되어 가공 기술이 최적화됨

7.장비의 유연한 가공 능력이 향상되고 금형 조달 비용이 감소

8.它是与立体仓库、自动装卸、自动分拣设备等自动化设备集成在一起,更加方便

| 아니요. | 이름 | 매개변수 | UNIT | 비고 |

| 1 | 펀칭 힘 | 300 (30) | KN (T) | 1500Nm |

| 2 | 프레임 구조 | "O" type closed frame | ||

| 3 | 일회성 포지셔닝 용 최대 판재 크기 | X축 3000 mm | mm | X축 보조 포지셔닝 5000mm 처리 가능 |

| Y축 1250 mm | mm | |||

| 4 | 가공용 최대 판재 두께 | 6 | mm | |

| 5 | 한 번의 펀칭으로 가능한 최대 직경 | φ88.9 | mm | |

| 6 | 최대 펀칭 빈도 | 1800 | hpm | |

| 7 | 최대 펀칭 횟수 | 800 | hpm | |

| 8 | 제어 축 수 | 5 (X, Y, Z, T, C) | 개 | |

| 9 | 모듈 형식 | 롱 가이드 85 시리즈 국제 표준 금형 | ||

| 10 | 터렛 스테이션 배치 | 16A, 11B, 3C, 2D (회전 스테이션 1B, 1C 포함) |

표준 | |

| 11 | 재위치 실린더 | 2 | 세트 | |

| 12 | 최대 급여 속도 | X축 80 | m/min | |

| Y축 80 | m/min | |||

| 13 | 작업대 구조 | 브러시/유니버설 스틸 볼 복합 테이블 | 스테인레스 스틸 엣지 | |

| 14 | 최대 타워 속도 | 40 | rpm | |

| 15 | 가공 정확도 | ±0.1 | mm | |

| 16 | 레이저 절단 범위 | 1250*2500 | mm | |

| 17 | 레이저 절단 파워 | 3000 | W | |

| 18 | 레이저 절단 정확도 | ±0.1 | mm | |

| 19 | 레이저 Y축 이동 | 1250 | mm | |

| 20 | 레이저 Z축 이동 | 150 | mm | |

| 21 | 레이저 절단 공백 크기 | ≤ 30 | mm | |

| 22 | 장비 축의 총 수 | 7 (X, Y, Z, T, C, Z, Y) | 개 | |

| 23 | 전체 치수 | 6500*5000*2230 | mm |

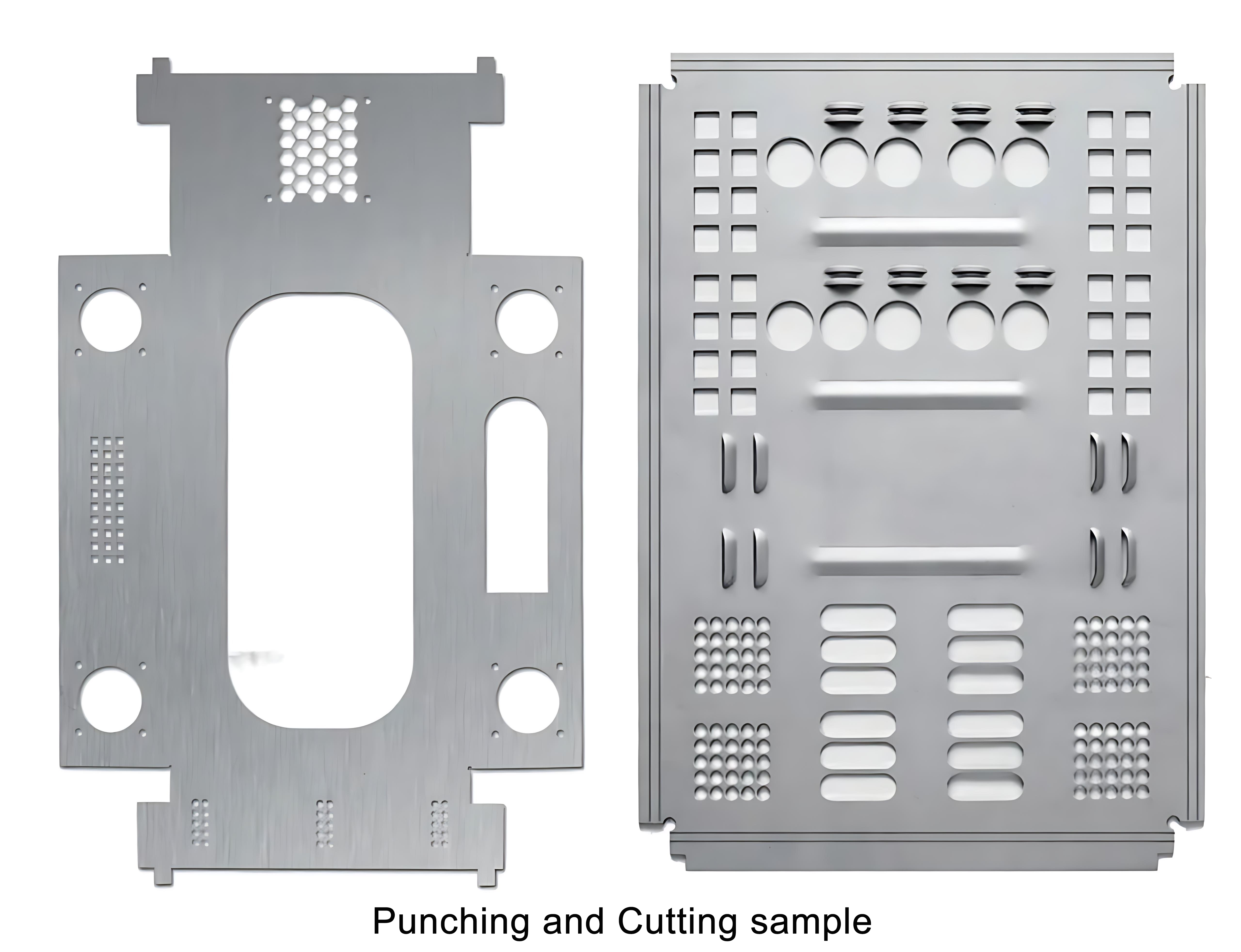

일반적인 타공 외에도 타공기에서는 블라인드 압출, 볼록 구조 형성 및 리브 압출과 같은 다양한 압출 공정을 실현할 수 있습니다. 블라인드 압출은 환기 장비와 장식 제품에서 널리 사용됩니다. 정확한 압력 제어를 통해 아름답고 실용적인 블라인드를 압출할 수 있습니다. 볼록 구조 공정은 얇은 판재 재료에 돌출된 구조를 형성하는 데 도움을 줍니다. 이 구조는 전자 장치 케이스 및 보강이 필요한 일부 부품의 제조에서 매우 흔합니다. 리브 압출은 직선 또는 호형 리브일 수 있습니다.

| 이름 | 구성/모델 | 수량 | 비고 | |

| 제어 시스템 | 독립 연구 및 개발 | 1 | ||

| 서보 CNC 타워パン칭 머신 본체 | 1250/1500/2300*5000 | 1 | 32 스테이션 | |

| 레이저 절단 장치 | 절단 머리 | 상하이 지아강/BM110 | 1 | 맞춤형 |

| 레이저 | 창신-3000W | 1 | 맞춤형 | |

| 물 냉장고 | 우한 한리/HL-3000QG2/2 | 1 | 맞춤형 | |

| 레이저 블랭킹 | 1 | 표준 | ||

パン칭 및 레이저 커팅 머신은 팬칭과 레이저 커팅의 장점을 영리하게 결합했습니다. 다양한 압출 공정에 따라 처리하는 동안 레이저 절단 기능도 있어 복잡한 작업물과 표준 작업물을 모두 쉽게 처리할 수 있으며 작업물의 처리 효율을 크게 향상시킵니다.

펀치 머신 구성

パンチングおよびレーザー切断機는 스탬핑과 레이저 절단 사이에서 원활한 연결을 달성할 수 있습니다. 생산 과정 중, 장비는 사전 설정된 프로그램에 따라 자동으로 스탬핑과 절단 공정을 전환할 수 있어, 작업물이 다른 기계들 사이에서 이동하는 시간과 가공 오차를 크게 줄이고, 생산 효율성을 향상시키며 제품 품질과 생산 안정성을 보장합니다. 전통적인 가공 장비와 비교했을 때, 정밀도가 크게 향상되었습니다. 일반 스탬핑 머신 같은 전통적인 장비는 종종 단순하고 거친 작업만 가능하지만, 스탬핑 및 레이저 절단기는 스탬핑과 레이저 절단 기술을 결합하여 금형과 정확한 매개변수 제어를 통해 고정밀도와 복잡한 형태의 부품을 가공할 수 있으며, 정밀도를 안정적으로 유지할 수 있습니다. 가공 효율성 측면에서는 전통적인 장비는 수작업에 의존하고 절차가 번거로운 반면, 스탬핑 및 레이저 절단기는 높은 자동화 수준을 가지고 있으며, 자동 로딩/언로딩과 빠른 금형 교체 기능을 갖추고 있어 연속 작동이 가능하며, 자동차 부품과 같은 제품을 대량으로 생산할 수 있어 보조 시간을 효과적으로 줄입니다. 생산 비용 측면에서도 스탬핑 및 레이저 절단기는 명확한 비용 우위를 가지고 있습니다.

레이저 절단기 구성

레이저 절단에 있어 레이저 고속 절단 공정은 펀칭 복합 기계의 주요 특징입니다. 레이저 절단은 정확도가 높고, 효율적이며 안정성이 뛰어납니다. 철판 가공에서는 다양한 복잡한 형태를 신속하고 정확하게 절단할 수 있습니다. 직선이나 곡선, 그리고 다양한 특수 형상의 윤곽이라도 레이저 절단은 쉽게 대응할 수 있습니다. 레이저 절단기의 주요 구성은 도표에 표시되어 있습니다.

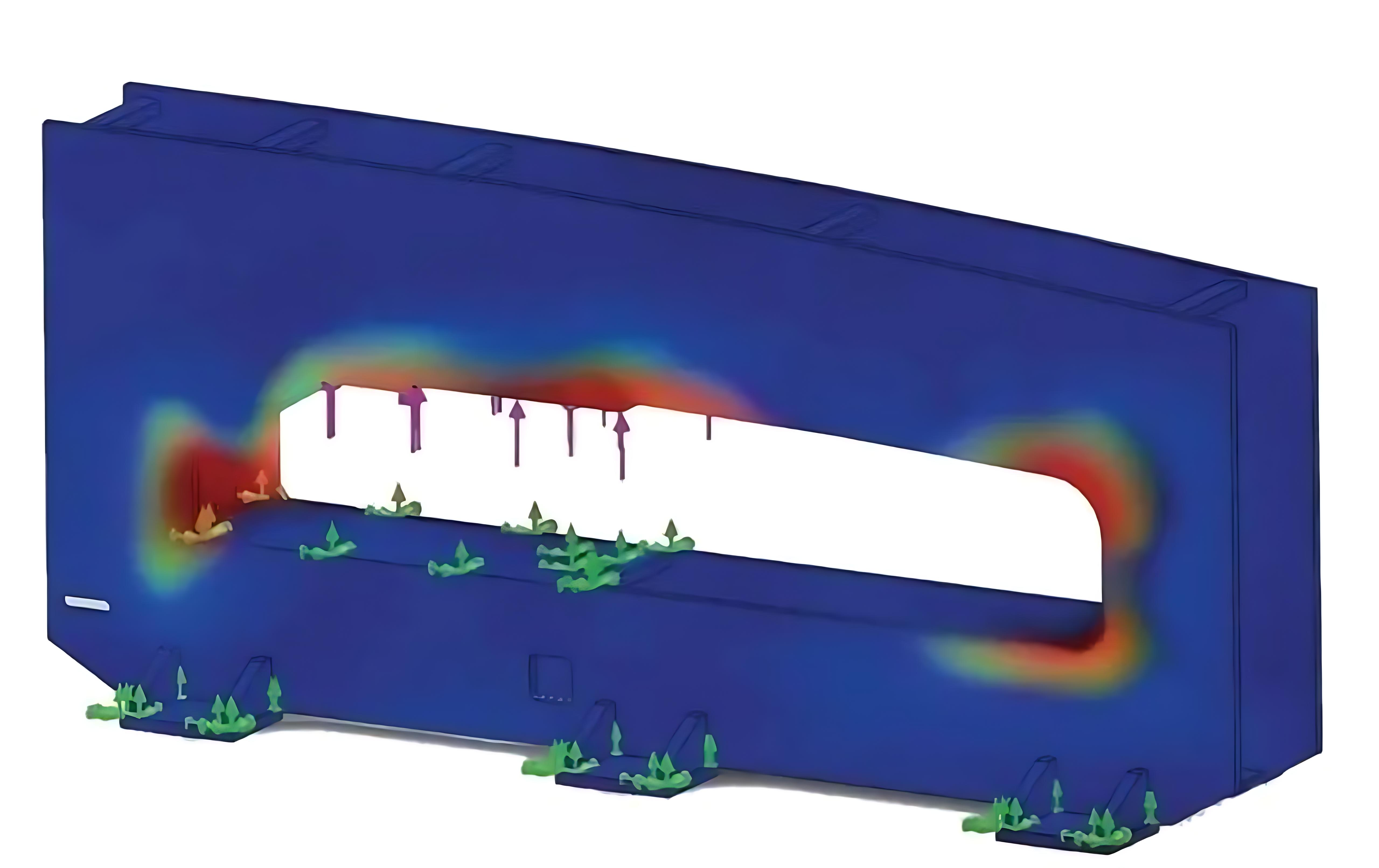

장비 안정성

프레임은 강판으로 용접되어 있으며, 내부 응력을 제거하기 위해 야외에서 회화 열처리 및 노화 처리가 이루어졌습니다. 이는 도표에 나타나 있듯이 기계 본체의 변형을 방지하고 장기간의 고속 작동 중에도 장비의 안정성과 신뢰성을 보장하며, 설비 고장으로 인한 생산 중단 및 유지보수 비용을 줄입니다.

넓은 제품 적용 범위

⑴다양한 요구에 대한 유연한 대응. 다품종 소량 생산 모드에 강한 적응력을 가지고 있으며, 다양한 가공 작업과 공정 매개변수 간에 빠르게 전환할 수 있어 다양한 고객의 개인화된 요구를 충족시킬 수 있습니다. 점점 더 다양하고 개인화된 시장 수요가 증가하는 상황에서 기업의 시장 경쟁력을 효과적으로 향상시킬 수 있습니다.

⑵복잡한 형상에 대한 강력한 가공 능력. 다양한 복잡한 형상을 포함한 가공을 완료할 수 있으며, 절삭, 침입 구멍, 돌출부 회전 등 특수 윤곽의 복잡한 성형 공정을 처리할 수 있고, 자동차 제조, 항공우주, 전자 장비 등 다양한 산업에서 복잡한 형상의 작업물을 가공하는 요구를 충족시킬 수 있습니다.

자동화 구성

자동 적재 및 하역 장치는 원료 적재에서 가공, 완제품 하역까지 전 과정을 자동화하여 수작업 개입을 줄이고 생산 효율성과 제품 품질 안정성을 향상시키며, 노동 강도와 인건비를 낮추고 대규모 생산 요구에 특히 적합합니다.