홈페이지 / 제품 / 완전 자동 생산 라인 기계

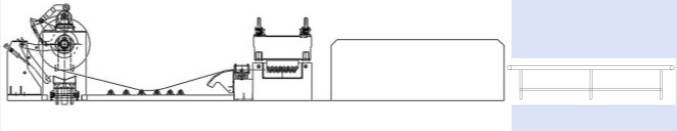

1.코일 재료 랙, 개코일 장치 및 평탄화 장치, 레이저 머신 베드, 재료 수신 플랫폼, 자동 날개 회전 조립 포함

2.강선의 무게, 너비, 판재 및 두께에 따라 무료로 적합한 기술 솔루션을 제공합니다

3.절단 효율이 더 높아지고, 판재를 로딩하는 시간을 줄이며, 단지 폐기물을 수집하면 되어 50% 더 효율적입니다

4.노무 강도를 줄입니다. 크기에 맞게 재료를 절단하거나 판자를 수작업으로 들어 올릴 필요가 없습니다

5.판재 사용 효율성을 향상시키고, 필요한 만큼 절단할 수 있으며, 각 시트를 절단한 후 보상을 해야 하는 단점을 피할 수 있습니다

6. 하나의 시스템 제어, 자동 분류 및 처리, 수동 및 자동 통합을 실현할 수 있습니다. 운영은 간단하고 사용이 쉬워서 매번 그래픽을 가져와야 하는 일반적인 기계보다 더 사용자 친화적입니다.

장비 사양

|

|

원자재 |

냉연 시트, 도금 시트, 스테인레스 강 |

|

2 |

판 두께 |

0.5mm ~ 2.0mm |

|

3 |

플레이트 너비 |

1000mm~1500mm |

|

4 |

롤당 중량 |

≤10T |

|

5 |

롤 내경 |

ø508mm-Ø630mm |

|

6 |

롤 외경 |

ø1000 ~ Ø1600mm |

제품 사양

|

1 |

표면 품질 |

대의 표면은 평평하며 어떠한 가공 결함도 추가되지 않음; |

|

2 |

평탄화 정확도 |

±1mm\/m2 |

|

3 |

대각선 정확도 |

≤1mm\/2000mm |

유닛 파라미터

|

1 |

벨트 속도 |

5m/분 |

|

2 |

유닛의 속도 |

교정기 라인 속도 0~12m\/min (조정 가능) |

|

3 |

운전 고도 |

+800mm |

|

6 |

운행 방향 |

(최종 공장 공정 배치에 따라 변동 가능) |

장비 사용 작업 조건

|

1 |

전원 조건 |

3φ 교류, 400V±5%, 50Hz±2% |

|

2 |

공기 원 (압축 공기) |

압력: 0.5~0.6MPa 배출량: 0.6m3/min |

|

3 |

수원 |

특별한 요구 사항 없음 |

장비 도색

|

1 |

본체 도료 색상 |

표준 |

|

2 |

이동, 안전 및 기타 구성 요소 |

기본 색상(노란색/주황색)에 따른 구성 |

|

3 |

전기 캐비닛, 조작 콘솔, 연료 탱크 |

표준 |

장비 주요 구성

|

아니요. |

카테고리 |

이름 |

원산지 및 브랜드 |

수량 |

|

1 |

레이저 |

섬유 레이저 |

심천 창신 6000W |

1 |

|

2 |

레이저 헤드 |

섬유 레이저 절단 머리 |

상하이 지아창 |

1 |

|

3 |

냉각 시스템 |

워터쿨러 |

우한 한리 |

1 |

|

4

|

CNC 시스템

|

모션 제어 시스템 |

상하이 위홍 |

1 |

|

서보 모션 시스템 |

심천 위창 |

4 |

||

|

감속기 |

일본 베토 |

3 |

||

|

전기 부품 |

슈나이더, 프랑스 |

1 |

||

|

공기 부품 |

안우치, 독일/야데크, 대만 |

1 |

||

|

5

|

기계 본체

|

수술대 |

현수형 |

1 |

|

가이드 레일 |

대만 헤칭 |

1 |

||

|

슬라이더 |

대만 헤칭 |

10 |

||

|

레일과 피니언 |

대만 고타이 |

1 |

||

|

침대 |

사각관의 용접 및 노화 처리 |

1 |

||

|

배연 |

배연 덕트 |

1 |

||

|

6

|

보조 시설

|

물류 랙 |

10T 하이드라울릭 물류 랙 |

1 |

|

평탄기 |

15-롤러 정밀 평탄기 |

1 |

||

|

접합기 |

롤러 접합 테이블 / 벨트 플레이트 접합 플랫폼 |

1 |

||

|

공기 압축기 |

레이저 전용 1.6Mpa 공압 컴프레서 |

1 |

작업 환경 요건

|

항목 |

이름 |

요구 사항 |

비고 |

|

전원 공급 장치

|

총 설치 용량 전압 |

≤50KVA 380V\/220V±5% |

100kva 용량의 전원 사용을 권장합니다. 기타 지역에는 자동 전압 및 전류 안정화 장치를 설치해야 합니다. |

|

접지 저항 |

≤4 옴 |

||

|

설치된 장비 근처에는 강한 전자기 신호 간섭이 없어야 합니다. 설치 위치 주변에 무선 송신소나 중계소를 피하십시오. |

|||

|

물 |

수냉식 물 |

순수화, 이온 제거 또는 증류수를 사용해야 합니다. 가스 |

|

|

가스 |

산소, 질소 |

순도 > 99.5% |

물질 처리에 따라 매개변수가 다를 수 있습니다 |

|

공기 압축기 |

압력 ≥1.6mpa |

||

|

작업 환경

|

온도 |

5-40 도 |

|

|

습도 |

≤80%, 결로 없음 |

||

|

재단 |

진폭 <50um, 진폭 가속도 <0.05g; 근처에 큰 타격 진동 장비가 없어야 함. |

진동원이 있다면 방진沗을 해야 함 |

|

|

장비 공간 요구 사항: 연기와 먼지가 없도록 보장하고, 금속 연마 및 갈기 등먼지가 많은 작업 환경을 피하며, 방전 바닥을 설치하고 차폐된 전선을 연결해야 함 |

|||

하이드라울릭 캔틸레버 언코일러

|

유형 : 현수교 형식, 측면 하이드라울릭 보조 지지장치가 있으며, 하이드라울릭으로 확장 및 수축됩니다. 기능 : 펼침기는 코일을 펴고 레벨링 머신과 동기화된 잔여 재료를 설정하는 데 사용됩니다. 구조 : 롤러 형식, 안내 컬럼 나사 구조로 손바퀴 조절이 가능합니다. 본체 및 베이스 : 용접 구조, 열 노화 처리. 주축 재질 : 40Cr, 담금질 처리

|

사단 평탄기

|

평탄하지 않은 강판을 평坦화하기 위한 장비 . 평탄기기는 단층 롤러 구조를 채택합니다. 각 평탄 롤러는 정밀 가공, 회화 열처리, 크롬 도금 및 연마를 거쳐 표면 경도와 마감을 보장하고 최상의 평탄화 효과를 달성합니다. 단일 기계는 전진과 후진이 가능하며, 평탄화 후 바로 도막 메커니즘에 연결되어 강판의 도막 처리를 완료하여 판면이 긁힘이 발생하는 것을 방지합니다. |

|

강대의 길이를 측정하고 데이터를 피드백하여 레이저가 판재를 절단하도록 제어하는 데 사용됩니다 . 유닛은 고정 길이 시스템을 채택했습니다. 휴먼-머신 인터페이스에서 필요한 판 길이를 직접 입력하고 디지털 표시가 가능합니다. 판재의 정량은 카운터에 의해 자동으로 제어됩니다. |

레이저 절단 기계

|

전체 용접 구조는 안정화 가열 후 조립식으로 씨닝되고, 내부 응력이 제거된 후 정밀 가공됩니다. 2차 진동 고령화 처리 후. 베드 아래에는 연기 배출구가 있으며, 연기 배출관을 통해 연기가 배출되며, 이는 절단 과정에서 발생하는 연기와 먼지를 실외로 쉽게 배출할 수 있습니다. 간트 구조. 고정밀 랙 앤 피니언 양측 드라이브. 프랑스산 고토크 플랜지 출력 리듀서입니다. |

기타 구성 요소

|

|

|

유압 및 공압 시스템하이드라울릭 스테이션 및 하이드라울릭 파이프라인. 공압 시스템. 일체형 펌프 스테이션이 사용되어 각 실린더에 하이드라울릭 파워를 제공하며, 오버플로 밸브, 압력계, 압력 조절 밸브, 체크 밸브, 솔레노이드 밸브 등이 장착되어 있습니다.

|

수냉식 시스템이중 온도와 이중 제어를 실현할 수 있습니다. 두 개의 물 회로가 두 코어 위치를 각각 냉각합니다. 냉장 장치의 온도는 디지털 미터에 표시됩니다. 물 온도가 설정된 온도를 초과하면 냉장 장치가 자동으로 냉각을 시작하고, 물 온도가 설정된 온도보다 낮아지면 자동으로 냉각을 멈춥니다.

|

CNC 제어 시스템장착된 AutoCAD, CorelDraw 그 밖의 전문 그래픽 소프트웨어. CNC 절단기 위해 특별히 개발되었으며, 컴퓨터에서 사용하는 도면 작성, 프로그래밍 및 배치 소프트웨어입니다. 주요 기능에는 CAD 도면 , 새로운 버전의 CAM-DUC T 덕트 분해 소프트웨어, DXF/DWG 최적화 처리, 상호작용 중첩, 자동 프로그래밍, 절단 시뮬레이션 검증 및 비용 계산.

|

크기

3015 모델은 3미터 길이 * 1.5미터 너비의 효과적인 절단 스트로크를 가지고 있으며, 기계의 총 길이는 약 20미터를 차지하고 너비는 약 5미터를 차지합니다.

서비스 약속

판매 전 서비스 :

고객의 개발 요구에 따라 고객의 실제 사용 관점에서 적절한 기술 지침과 일련의 장비 정보를 제공합니다;

고객이 제기하는 다양한 문제를 해결하며, 기술적 타당성 측면에서 고객 또는 고객을 지원하여 레이저 가공 프로그램의 설계 및 개발을 돕습니다;

장비 전시를 제공하여 고객이 방문하여 검사, 샘플링, 시험 기계 등을 할 수 있도록 합니다.

판매 서비스 :

고객의 기계 실제 사용 현장을 조사 및 분석하고, 고객의 현장에 따라 사용자에게 현장 계획 및 설계를 도와드리며 장비의 물, 전기, 가스 배치 등을 지원합니다;

고객에게 장비 운영 매뉴얼의 완전한 세트를 제공하고, 장비 운영자들이 고객에게 교육을 제공합니다;

사후 서비스 :

사용자가 사용 현장에서 고객의 장비 운영자에게 실제 운영 처리, 일상적인 장비 유지 관리 및 안전 사용 보호에 대한 교육을 실시하여 사용자가 가능한 빨리 장비 운영 절차와 방법을 익히고 독립적으로 장비를 사용하여 생산과 가공을 할 수 있도록 합니다;

전체 세트의 장비가 사용자 현장에서 설치 및 가동된 후, 훈련 시작일로부터 1년 동안의 기계 보증 기간이 적용되며, 레이저는 2년 보증 기간이 적용됩니다;

보증 기간 중 회사는 고객 서비스 전문가를 지정하여 사용자의 장비에 대해 작업 현장에서 정기적인 기술 순찰을 실시하고, 장비에 대해 일상적인 유지 보수 및 점검을 수행하며, 사용자가 제기한 질문에 답변합니다.

기타 사항

1、프로젝트 진행 상황

약 45-60일의 작업 일정, 계약 일정에 따라 설계, 제조, 검수 작업을 완료하고 수요 측에 보내기.

2、설치 및 가동

장비가 수요 측에 발송되었으며, 설치 및 가동 주기는 7-10일입니다.