1. Linia de producție a metalului șiț STON oferă o soluție complet integrată, combinând desfășurarea, nivelarea, taierile cu laser, perforarea, încovoierea și sudarea intr-un sistem eficient.

2. Această linie de producție acoperă fiecare etapă a prelucrării metalului șiț, îndeplinind cerințele producției la scară largă și cu înaltă eficiență.

3. Diverse combinații, unitatea de decupaj cu laser poate forma o linie de producție automatizată cu presa de ocluziune sau cu benderul de panouri

4. Se oferă revizuire gratuită înainte de vânzare și soluții tehnice bazate pe desenele produselor

5. Sunt disponibile diverse opțiuni de automatizare, cum ar fi trusele sau brațele robotice

Personalizat, parametrii liniei de producție sunt determinați în funcție de dimensiunea, greutatea și grosimea bobinei de oțel a clientului, precum și de materialul plăcilor și desenele produselor.

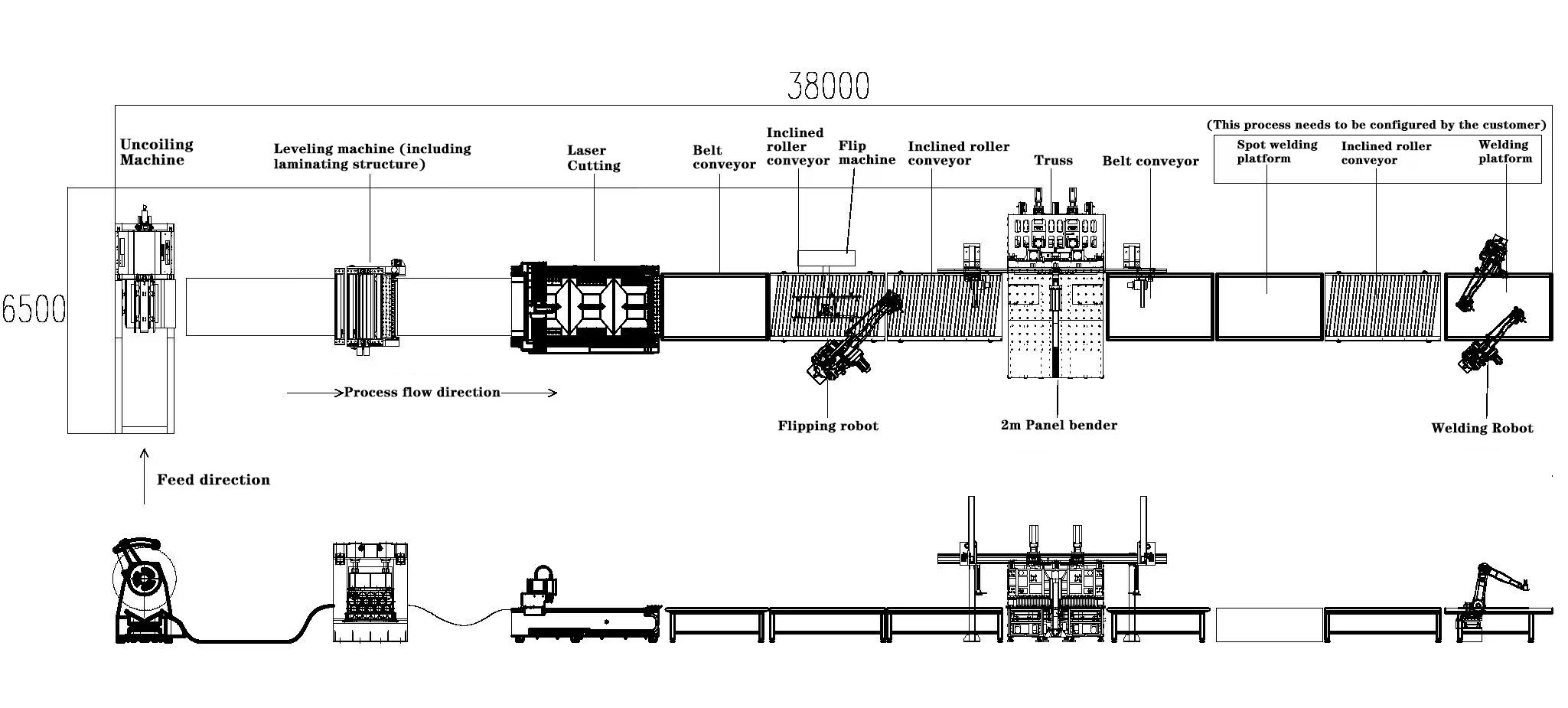

Diagrama structurii planului liniei de producție (se ia ca exemplu un bender de panouri de 2m)

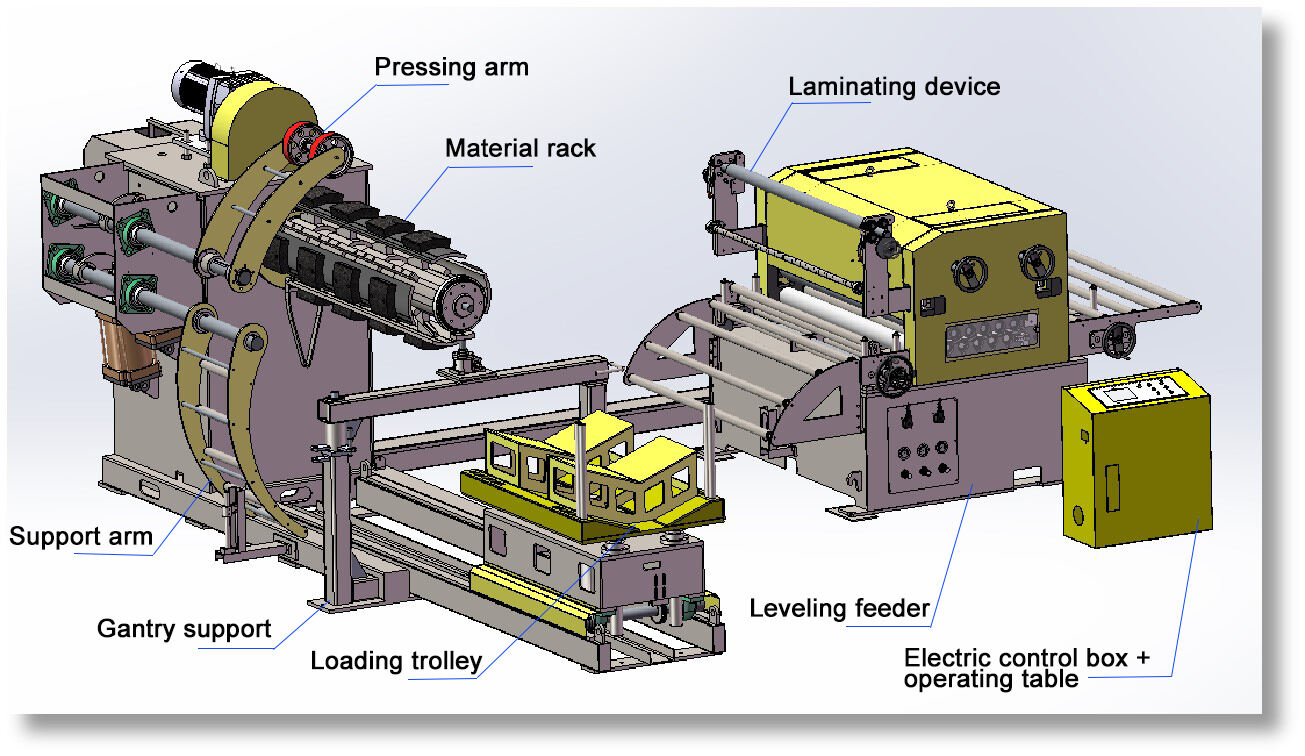

1.Modul de desfășurare și nivelare

|

Dispozitiv de desfășurare a suportului |

Machină pentru nivelare |

Echipamentul de nivelare poate îndrepta plăci metalice neregulate. Prin coordonarea precisă a mai multor seturi de ruloare, acesta poate elimina eficient defecțiunile undulate și tortilate de pe suprafața plăcii, asigurând că nivelul de planitate al plăcii atinge standarde de înaltă precizie și pregătește baza pentru prelucrări ulterioare.

2.Modul de decupaj cu laser

Foaia nivelată intră în unitatea de decupaj cu laser. Unitatea este echipată cu tehnologia avansată de decupaj cu laser și poate decupa metalul foarte precis conform programului de decupaj pre-setat. Indiferent dacă sunt figuri geometrice complexe sau contururi de piese cu structuri fine, acestea pot fi separate rapid și precis cu ajutorul densității ridicate de energie a laserului, iar marginile de decupaj sunt netede și precizia poate atinge nivelul de milimetri sau chiar mai mare. În același timp, sistemul robotic lucrează strâns cu unitatea de decupaj cu laser. Cu brațul robotic său flexibil și capacitățile sale precise de ținere și poziționare, acesta poate să finalizeze rapid și stabil operațiunile de încărcare și descărcare a foii, creșând semnificativ eficiența productivă a procesului de decupaj.

|

|

3.Modulul de Pliere și Formare

Părțile de metal tăiate sunt apoi trimise spre mașina de ognit electro-hidraulică de către robot. Cu sistemul său de propulsie hidraulică puternic și sistemul de control precis, mașina de ognit electro-hidraulică poate oghi na părțile de metal la mai multe unghiuri și curbe conform cerințelor produsului. Indiferent dacă este vorba de o ognire simplă la unghi drept sau de o arcă complexă sau formă cu mai multe pliuri, formarea precisă poate fi realizată prin controlul exact al unghiului și forței de ognire.

Pentru nevoile mai complexe și de precizie ridicată de încovoiere, centru de încovoiere flexibil joacă un rol cheie. Integrează tehnologia CNC avansată și algoritmi inteligenți, și poate să mute rapid între diferite instrumente de încovoiere și parametri de procesare pentru a realiza o încovoiere eficientă a pieselor din metal aluat de diverse specificații și forme. Pe parcursul procesului de producție, robotul continuă să acționeze ca un "pont" pentru transmiterea materialelor, transportând în mod flexibil piesele din metal aluat între diferite echipamente pentru a asigura procese de producție seamănate și eficiente.

|

|

4.Modul de sudură și montaj

Partile de metal prăjite sunt transferate de robot către stația de formare a sudurii cu manipulator. Echipamentul de sudare cu manipulator este înzestrat cu un sistem de sudare de înaltă precizie și un sistem de urmărire vizuală, care poate selecta automat procesul de sudare corespunzător (cum ar fi sudarea cu arc argon, sudarea punct, etc.) și parametrii de sudare în funcție de cerințele de sudare ale partilor de metal. În timpul procesului de sudare, sistemul de urmărire vizuală monitorizează poziția suturei în timp real și ghidă manipulatorul să își termine operațiunea de sudare cu exactitate, asigurând că sutura este uniformă și solidă, iar calitatea suturei este stabilă și de încredere.

Pe parcursul întregului proces de producție automatizat, consola, brațul robotic și centrul flexibil de încovoiare realizează o interacțiune și o schimbare de date în timp real prin tehnologii de comunicație precum Ethernet industrial și altele, fiind coordonate și gestionate uniform de sistemul central de control. Sistemul central de control optimiză dinamic procesul de producție pe baza datelor multidimensionale precum planul de producție, starea echipamentelor, informațiile despre materiale, etc., și organizează în mod corespunzător sarcinile de lucru ale fiecărui echipament pentru a asigura funcționarea eficientă și stabilă a întregului proces de producție, ceea ce contribuie semnificativ la creșterea nivelului de automatizare și a eficienței de producție a procesării metalurghiilor.

5.Modul de Manipulare a Materialelor și Automatizare

Există două forme de încărcare și descărcare automatizată: consola și brațul robotic

(1)Bratul robotic prinde piesele de metal prelucrate prin aplatizare, taieră cu laser și alte procese preliminare din zona de prelucrare folosind articulațiile sale flexibile și capacitatea de poziționare precisă. Dispozitivul de prindere de la capătul bratului robotic poate fi ajustat adaptiv în funcție de forma și dimensiunea pieselor de metal pentru a asigura un proces de prindere fluid și sigur, evitând așa daune lucrării. După prindere, bratul robotic transportează rapid piesele de metal la poziția de start a liniei de transport cu grilaj.

(2)O alegere mai economica. Cu structura sa stabilă și capacitatea de încărcare puternică, trusa transportează piesele din metal printr-o pistă preconfigurată către centru de pliere flexibil. Trusa este echipată cu un sistem de propulsie servo cu mare precizie, care poate realiza mișcări liniare rapide și stabile, ajustându-se flexibil la viteza și poziția de funcționare în funcție de nevoile de producție, asigurând astfel livrarea precisă a pieselor din metal la stația de încărcare a centrului de pliere flexibil.