Một dây chuyền sản xuất có thể dễ dàng cắt qua các loại vật liệu khác nhau với độ chính xác và tốc độ, đảm bảo chất lượng ổn định mỗi lần. STON LZ1401 mang lại hiệu quả và năng suất không gì sánh được, làm cho nó trở thành giải pháp tối ưu cho nhu cầu sản xuất của bạn. Tại sao nên chọn STON LZ1401?

Chất lượng vượt trội: Công nghệ cắt laser của chúng tôi đảm bảo kết quả chính xác và nhất quán, loại bỏ nhu cầu sửa chữa và giảm lãng phí vật liệu.

Tiết kiệm chi phí: Bằng cách tối ưu hóa thời gian sản xuất và giảm lãng phí vật liệu, STON LZ1401 giúp bạn tiết kiệm chi phí vận hành.

Đảm bảo tương lai: Khi công nghệ tiếp tục phát triển, STON LZ1401 được thiết kế để thích ứng và phát triển cùng với doanh nghiệp của bạn.

Thông số kỹ thuật thiết bị

|

|

nguyên liệu thô |

Tấm thép cán nguội, tấm kẽm, thép không gỉ |

|

2 |

độ dày tấm |

0.5mm ~ 2.0mm |

|

3 |

chiều rộng tấm |

1000mm~1500mm |

|

4 |

Trọng lượng mỗi cuộn |

≤10T |

|

5 |

Đường kính trong của cuộn |

ø508mm-Ø630mm |

|

6 |

đường kính ngoài của cuộn |

ø1000 ~ Ø1600mm |

Tham số sản phẩm hoàn thiện

|

1 |

chất lượng bề mặt |

Bề mặt dải thép phẳng và không thêm bất kỳ khuyết tật gia công nào; |

|

2 |

Độ chính xác làm phẳng |

±1mm\/m2 |

|

3 |

Độ chính xác chéo |

≤1mm\/2000mm |

Tham số đơn vị

|

1 |

Tốc độ băng chuyền |

5m/phút |

|

2 |

Tốc độ của đơn vị |

Tốc độ đường chạy máy duỗi 0~12m/phút (có thể điều chỉnh) |

|

3 |

Chiều cao vận hành |

+800mm |

|

6 |

hướng vận hành |

(Tuỳ theo bố trí quy trình nhà máy cuối cùng) |

Điều kiện làm việc cho thiết bị sử dụng

|

1 |

Điều kiện nguồn điện |

điện 3 pha, 400V±5%, 50Hz±2% |

|

2 |

Nguồn khí (khí nén) |

Áp lực: 0.5~0.6MPa Lưu lượng: 0.6m3/phút |

|

3 |

nguồn nước |

Không có yêu cầu đặc biệt |

Sơn thiết bị

|

1 |

Màu sơn khung chính |

tHIẾT BỊ TIÊU CHUẨN |

|

2 |

Các thành phần di động, an toàn và khác |

Cấu hình theo màu chính (vàng/cam) |

|

3 |

Tủ điện, bảng điều khiển, bồn nhiên liệu |

tHIẾT BỊ TIÊU CHUẨN |

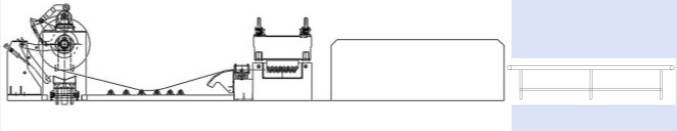

Cấu hình chính thiết bị

|

Không, không. |

Danh mục |

Tên |

Xuất xứ và thương hiệu |

Số lượng |

|

1 |

laser |

laser sợi quang |

Shenzhen Chuangxin 6000W |

1 |

|

2 |

đầu laser |

đầu cắt laser sợi |

Shanghai Jiaqiang |

1 |

|

3 |

Hệ thống làm mát |

máy làm mát nước |

Wuhan Hanli |

1 |

|

4

|

HỆ THỐNG CNC

|

Hệ thống kiểm soát chuyển động |

Shanghai Weihong |

1 |

|

Hệ thống chuyển động servo |

Thâm Quyến Weichuang |

4 |

||

|

Hộp giảm tốc |

Nhật Bản Beto |

3 |

||

|

Các thành phần điện tử |

Schneider, Pháp |

1 |

||

|

CÁC THÀNH PHẦN KHÍ NÉN |

Anwuochi, Đức/Yadek, Đài Loan |

1 |

||

|

5

|

Thân máy

|

Bàn phẫu thuật |

Kiểu cantilever |

1 |

|

Đường sắt dẫn đường |

Đài Loan Heqing |

1 |

||

|

Trượt |

Đài Loan Heqing |

10 |

||

|

Thanh răng và bánh răng |

Đài Loan Kotai |

1 |

||

|

Giường |

Xử lý hàn và lão hóa ống vuông |

1 |

||

|

Hệ thống thoát khói |

Ống dẫn khói |

1 |

||

|

6

|

Cơ sở phụ trợ

|

Kệ vật liệu |

kệ vật liệu thủy lực 10T |

1 |

|

Máy làm phẳng |

máy làm phẳng chính xác có 15 trục lăn |

1 |

||

|

Máy nối |

Bàn nối trục lăn / nền băng tải nối |

1 |

||

|

Máy nén khí |

máy nén khí chuyên dụng cho laser 1.6Mpa |

1 |

Yêu cầu về môi trường làm việc

|

Mục |

Tên |

Yêu cầu |

Ghi chú |

|

Nguồn điện

|

Tổng công suất lắp đặt Điện áp |

≤50KVA 380V\/220V±5% |

khuyến nghị sử dụng nguồn điện có công suất 100kva. Các khu vực khác phải được trang bị ổn压 và ổn dòng tự động. |

|

Điện trở tiếp đất |

≤4 ôm |

||

|

Không nên có sự can thiệp của tín hiệu điện từ mạnh gần thiết bị lắp đặt. Tránh các trạm phát thanh hoặc trạm trung chuyển xung quanh địa điểm lắp đặt. |

|||

|

Nước |

Nước làm mát |

phải sử dụng nước tinh khiết, khử ion hoặc nước cất. Khí gas |

|

|

khí |

Oxy, Nitơ |

Độ tinh khiết > 99.5% |

Các thông số có thể thay đổi tùy theo quá trình xử lý vật liệu |

|

Máy nén khí |

Áp lực ≥1.6mpa |

||

|

Môi trường làm việc

|

Nhiệt độ |

5-40 độ |

|

|

Độ ẩm |

≤80%, không có ngưng tụ |

||

|

Quỹ |

Biên độ <50um, gia tốc biên độ <0.05g; không có thiết bị rung lớn gần đó. |

Nếu nguồn rung cần phải làm hào chống rung |

|

|

Yêu cầu không gian thiết bị đảm bảo không có khói bụi, tránh môi trường làm việc có bụi như đánh bóng kim loại và mài, và phải lắp đặt sàn chống tĩnh điện, kết nối dây cáp屏蔽 (chống nhiễu) |

|||

Xe đẩy cấp liệu

1.Thông số kỹ thuật:

Tải trọng: 20T

Tốc độ di chuyển: 5-7 m/phút

Di chuyển ngang: động cơ thủy lực

2. Xe con được điều khiển bằng hộp điều khiển không dây cầm tay, khối lượng vật liệu được nâng lên từ bàn chuẩn bị vật liệu và di chuyển đến vị trí trục cuộn của máy mở cuộn, lỗ trong của khối lượng vật liệu được đưa vào cuộn của máy mở cuộn, sau đó xe con sẽ hạ xuống và quay về vị trí ban đầu.

3. Xe con cuộn trên chủ yếu bao gồm giá đỡ dạng chữ V, thân xe và cơ chế nâng hạ bốn cột dẫn hướng.

4. Thân xe là bộ phận cấu trúc hàn, có cấu trúc bốn bánh xe, thân xe được điều khiển bởi động cơ, khiến xe con di chuyển trên đường ray.

5. Cơ chế nâng hạ bao gồm thân nâng, cơ cấu dẫn hướng và xi lanh thủy lực nâng hạ, thân nâng sử dụng cấu trúc bốn cột dẫn hướng, nâng và hạ một cách mượt mà.

6. Mặt trên của xe tải là một nền tảng hỗ trợ được cấu thành bởi khay yên hình chữ V. Khi xe hoạt động, xy-lanh thủy lực nâng thân xe để nâng hoặc hạ khối lượng, và động cơ điện làm quay bánh xe của xe, khiến xe di chuyển về phía trước hoặc phía sau trên đường ray. Khi hoạt động, khay hình chữ V ở trên cùng của xe được nâng lên bởi xy-lanh thủy lực để đẩy các cuộn lên và nâng chúng đến độ cao cần thiết, sau đó cơ chế được điều khiển bằng động cơ sẽ đưa xe tải theo hướng bán kính của các cuộn nhôm trên đường ray và đưa các cuộn tấm vào trung tâm của xi lanh đỡ của máy mở cuộn, sau đó các cuộn được nâng lên chặt chẽ với trục của máy mở cuộn.

7. Cáp và ống dầu của xe tải được bảo vệ bởi dây xích hỗ trợ.

8. Ống dầu và cáp được bảo vệ bởi dây xích kéo.

Máy mở cuộn thủy lực dạng cantilever

1.Thông số kỹ thuật:

Loại: loại cantilever, với sự hỗ trợ thủy lực phụ trợ bên hông, nâng hạ bằng thủy lực.

Khả năng tải: ≤10T

Phạm vi siết arbort 50mm

Nở và siết bằng động cơ thủy lực dạng nêm

Động cơ / công suất AC7.5kw

Phanh Phanh đĩa khí nén

2.Chức năng: Máy uncoiler được sử dụng để mở cuộn dải kim loại và thiết lập vật liệu dư đồng bộ với máy leveling.

3. Thân máy và chân đế:

Thân máy và chân đế có cấu trúc hàn với xử lý lão hóa nhiệt.

4. Lõi:

Việc nâng và hạ mandrel được thực hiện bằng xy lanh thủy lực lái ống mở rộng.

Trục mandrel của máy unwind bao gồm ba ống mở rộng.

Vật liệu trục: 40Cr, xử lý nhiệt điều chất.

Cổng cuốn: cấu tạo từ bốn tấm hình quạt, tấm quạt dạng lõm-lồi xen kẽ, để không làm xuất hiện dấu trên lớp trong của tấm. Xy lanh nâng và thu nhỏ được lái bằng thủy lực, cổng cuốn có một tấm cong với thang đo.

5. Truyền động:

Trong quá trình vận hành tự động, dải vật liệu được đẩy ra chủ động bởi máy unwind, và động cơ, thông qua hệ thống điều khiển, tạo ra một lượng vật liệu dư dùng để đệm.

6. Trong quá trình unwind, các thông số của động cơ (tốc độ, mô-men xoắn, v.v.) được kiểm soát dựa trên các thông số của vật liệu cuộn.

7. Động cơ chính và truyền động chính: trong quá trình unwind, động cơ có các chức năng sau đây:

Đồng bộ hóa vật liệu dư.

giới thiệu tấm.

Phanh khí nén tại động cơ để phanh máy trong trường hợp dừng hoặc “dừng khẩn cấp”.

Chế độ truyền động của máy mở cuộn: động cơ giảm tốc truyền đến hộp số, hộp số truyền động bằng bánh răng cho trục căng.

Thiết bị hỗ trợ phụ cho cuộn dây.

Để ngăn chặn trục tâm bị sụp xuống, có thiết bị hỗ trợ phụ thủy lực, được điều khiển bởi xi lanh dầu.

Tay đỡ được nâng lên và hạ xuống bởi xi lanh dầu, và ở trạng thái tự khóa sau khi được nâng lên;

Hệ thống khí nén: bao gồm xi lanh, van và đường ống, và người mua cung cấp nguồn khí riêng.

Băng chuyền chống xước (gồm các con lăn trên dầm đáy)

Thiết bị định tâm hướng dẫn bên

1. Công dụng: Thiết bị được sử dụng để định tâm hướng dẫn bên và hiệu chỉnh sai lệch của thép tấm.

2. Các thông số kỹ thuật

Chiều rộng mở tối đa 1650mm

Chiều rộng mở tối thiểu 1000mm

Vật liệu của bánh xe dẫn hướng GCr15, HRC60-62

3.Cấu trúc: kiểu lăn, sử dụng cấu trúc vít cột dẫn hướng và điều chỉnh bằng tay quay.

4. Bánh lăn được đặt trên giá trượt, được vận hành bằng tay quay để di chuyển dọc theo cột dẫn hướng trên khung máy. Chiều rộng của tấm có thể được điều chỉnh riêng biệt ở hai bên trái và phải.

5.Một bánh lăn ép ngang được đặt ở phía cấp liệu để ngăn không cho dây thép nhảy ra khỏi phạm vi dẫn hướng của bánh lăn đứng.

Máy矫straightening trọng lực bốn loại

1.Thông số thiết bị

Số lượng bánh lăn kẹp 2

Số lượng bánh lăn làm phẳng 13

Số lượng bánh lăn hỗ trợ 3 hàng trên và dưới

Đường kính của các cuộn làm phẳng φ100mm×1700mm

Vật liệu của cuộn làm phẳng 40Cr, độ cứng ≥HRC58-62 (luyện tempering, hardening)

Vật liệu của cuộn hỗ trợ 40Cr, độ cứng ≥ HB250-275 (luyện tempering, hardening, mạ crôm)

Công suất động cơ chính 30kw (động cơ servo)

Hộp giảm tốc chính là hộp số bánh răng cứng

2. Hình thức: loại bốn trọng lượng

3. Cuộn ép được bọc cao su, cuộn trên được xi lanh ép xuống.

4. Lô làm phẳng: lô làm phẳng là bộ phận làm việc chính của máy, vật liệu của lô làm phẳng là 40Cr, quy trình gia công như sau: thải - gia công thô - tôi nhiệt - gia công bán tinh - tôi cứng - mài tinh, độ cứng bề mặt đạt Độ cứng bề mặt hơn HRC58 và độ nhám bề mặt là Ra0.8mm. Các bạc đạn của các lô làm việc sử dụng bạc đạn tự căn tâm hoặc bạc đạn kim, có khả năng chịu tải lớn, ma sát nhỏ và tuổi thọ cao. Hàng trên và dưới của các lô làm việc được trang bị hệ thống truyền động, để hàng trên và dưới của các lô làm việc quay chủ động; hàng lô trên có thể được điều khiển bởi mô-tơ để nâng hạ thẳng đứng đồng thời, và cũng có thể điều chỉnh đến đầu cấp liệu và đầu xả, để các lô làm phẳng nghiêng (tức là, các lô trên và dưới tạo thành sự hiệu chỉnh giảm dần hài hòa nhằm cải thiện chất lượng làm phẳng của tấm).

5. Cụm lăn đỡ: Để đảm bảo độ chính xác và độ cứng của cụm lăn làm phẳng, có các lăn đỡ ở phía trên và dưới, vật liệu là 40Cr, và các bạc đạn là bạc đạn kim cho lăn. Lăn đỡ sử dụng cơ chế xiên sắt có thể điều chỉnh theo phương thẳng đứng. Các lăn đỡ được điều chỉnh bằng tay.

6. Hệ thống động lực: hệ thống truyền động chính được dẫn động tập trung bởi mô-tơ, và bộ giảm tốc mô-tơ của hệ thống truyền động nâng hạ lăn trên sử dụng cấu trúc tích hợp với vẻ ngoài nhỏ gọn và đẹp mắt.

Hệ thống thủy lực và khí nén

1. Cấu tạo:

Trạm thủy lực và đường ống thủy lực.

hệ thống khí nén.

2. Tổng quan hiệu suất:

sử dụng bơm trạm tích hợp để cung cấp năng lượng thủy lực cho từng xy-lanh, và được trang bị các van xả áp, đồng hồ đo áp suất, điều chỉnh, van một chiều, van điện từ và các thiết bị khác.

3. Bàn máy:

Sử dụng thép tấm và ống chất lượng cao, khung hàn kết cấu hàn, xử lý lão hóa thứ cấp, gia công chính xác bằng máy phay龙门 lớn, những phương pháp thiết kế và chế tạo này đảm bảo rằng máy công cụ có khả năng chống chấn động tuyệt vời, độ cứng cao và ổn định. Bàn làm việc sử dụng

Bàn làm việc kiểu trên với thiết kế bàn xoay, có thể đồng thời thực hiện gia công và chuẩn bị cho lần tải tiếp theo, cải thiện đáng kể hiệu suất công việc.

4.hệ thống hút bụi: Bàn làm việc áp dụng thiết kế hút bụi tập trung, được trang bị đường ống hút bụi, để loại bỏ bụi, khí thải và các chất khác trong quá trình sản xuất.

5.Hệ thống truyền động: Sử dụng thanh răng đã qua mài chính xác và hệ thống truyền động chính xác cùng với hệ thống điều khiển servo để đảm bảo sự mượt mà và độ chính xác của máy công cụ khi di chuyển ở tốc độ cao.

6.Hệ thống điều khiển CNC.

Chương trình điều khiển cắt CNC được phát triển dựa trên hệ điều hành Windows, và hệ thống điều khiển CNC có thể thực hiện việc kết nối hoàn toàn với phần mềm CNC chuyên nghiệp cho cắt laser. Sử dụng máy tính công nghiệp điều khiển bằng PC chuyên nghiệp, giao diện đồ họa, dễ dàng thao tác, giao diện thân thiện, dễ học, thuận tiện trong vận hành, chương trình CNC dễ chỉnh sửa, dễ đọc. Các phần mềm vẽ chuyên nghiệp như AutoCAD, CorelDraw, đi kèm với cơ sở dữ liệu tham số quy trình cắt, các tham số cắt có thể được điều chỉnh thời gian thực trong quá trình cắt để đạt được chất lượng cắt tốt nhất.

7. Phần mềm xếp bố trí:

(1) Được phát triển đặc biệt cho máy cắt CNC, phần mềm lập trình vẽ và xếp bố trí sử dụng trên máy tính. Các chức năng chính bao gồm vẽ CAD, phần mềm phân rã ống dẫn mới phiên bản CAM-DUCT, tối ưu hóa DXF/DWG, xếp bố trí tương tác, lập trình tự động, cũng như kiểm tra mô phỏng cắt và tính toán chi phí.

(2) Phần mềm ống dẫn khí CAM-DUCT đi kèm với hơn 300 phần mềm đồ họa ống dẫn khí có thể bố trí đơn lẻ, nhiều đồ họa siêu bảng kích thước có thể được chia tự động và nối tự động, để lại một miệng nối có kích thước tốt.

(3) Phần mềm xếp đặt là công nghệ cốt lõi của máy cắt CNC để thực hiện “cắt toàn thời gian, cắt hiệu suất cao và cắt với tỷ lệ xếp đặt cao”, đây là bảo đảm cơ bản để tiết kiệm thép hiệu quả và nâng cao hiệu suất cắt.

Chế độ làm mát

Hệ thống làm mát nước chuyên nghiệp, có thể thực hiện kiểm soát nhiệt độ kép và điều khiển kép, hai đường nước làm mát hai vị trí lõi, nhiệt độ của đơn vị làm lạnh hiển thị trên bảng số, khi nhiệt độ nước vượt quá nhiệt độ quy định, đơn vị làm lạnh sẽ tự động làm lạnh; khi nhiệt độ nước thấp hơn nhiệt độ quy định, đơn vị làm lạnh sẽ tự động ngừng làm lạnh.

Kích thước máy công cụ

Mô hình 3015 có độ dài hành trình cắt hiệu quả là 3 mét * 1.5 mét rộng, tổng chiều dài của máy chiếm khoảng 20 mét và chiều rộng chiếm khoảng 5 mét.

Cam kết Dịch vụ

Dịch vụ trước bán hàng:

Theo nhu cầu phát triển của khách hàng, từ góc độ sử dụng thực tế của khách hàng, cung cấp hướng dẫn kỹ thuật phù hợp và thông tin toàn diện về bộ thiết bị;

Giải quyết các vấn đề khác nhau được đặt ra bởi khách hàng, từ góc độ khả thi kỹ thuật, cho khách hàng hoặc hỗ trợ khách hàng trong việc thiết kế và phát triển chương trình gia công bằng laser;

Cung cấp trưng bày thiết bị để khách hàng có thể đến tham quan, kiểm tra, lấy mẫu, thử máy và hơn thế nữa.

Dịch vụ bán hàng:

Kiểm tra và phân tích hiện trường nơi máy móc được sử dụng thực tế của khách hàng, theo địa điểm của khách hàng để hỗ trợ người dùng trong việc quy hoạch và thiết kế địa điểm cũng như sắp xếp nước, điện, khí cho thiết bị và hơn thế nữa;

Cung cấp cho khách hàng bộ tài liệu hướng dẫn vận hành thiết bị đầy đủ, đồng thời cung cấp đào tạo cho người vận hành thiết bị của khách hàng;

Dịch vụ sau bán hàng:

Tại địa điểm sử dụng của người dùng, đào tạo cho nhân viên vận hành thiết bị của khách hàng về thao tác thực tế, bảo trì hàng ngày và việc sử dụng an toàn thiết bị để đảm bảo rằng người dùng có thể nắm vững quy trình và phương pháp vận hành thiết bị càng sớm càng tốt, và có thể tự sử dụng thiết bị để sản xuất và gia công;

Toàn bộ hệ thống thiết bị sau khi lắp đặt và chạy thử tại địa chỉ của người dùng, kể từ ngày bắt đầu đào tạo, thiết bị có thời hạn bảo hành một năm, laser có thời hạn bảo hành hai năm;

Trong thời gian bảo hành, công ty cũng sẽ phân công chuyên viên chăm sóc khách hàng đến hiện trường làm việc của người dùng để tiến hành kiểm tra kỹ thuật định kỳ cho thiết bị, thực hiện bảo trì và kiểm tra thường xuyên cho thiết bị, và giải đáp các câu hỏi được đưa ra bởi người dùng.

Các vấn đề khác

1、Tiến độ dự án

Thời gian chu kỳ khoảng 45-60 ngày làm việc, theo thời gian chu kỳ trong hợp đồng để hoàn thành thiết kế, sản xuất và nghiệm thu công việc rồi gửi đến bên yêu cầu;

2、Lắp đặt và điều chỉnh

Thiết bị được vận chuyển đến bên yêu cầu, chu kỳ lắp đặt và điều chỉnh kéo dài 7-10 ngày;