1.STON’s metalplade produceringslinje tilbyder en alt-i-én-løsning, der integrerer afrulle, udjævning, laserskæring, presning, buge og velding i et effektivt system.

2.Denne produceringslinje dækker alle faser af metalpladebehandling, og opfylder kravene til høj-effektivitet og stor-skala produktion.

3.Forskellige kombinationer, laser-skæringsehed kan danne en automatiseret produktionslinje sammen med pressebøjler, panelbøyer, CNC tårnfræsning

4.Leverer gratis forsalgsrevision og tekniske løsninger baseret på produkttegninger

5.Forskellige automatiseringsmuligheder til rådighed, såsom trapper eller robotarme

Tilpasset, parametrene for produktionslinjen bestemmes i overensstemmelse med kundens stålkolesstørrelse, vægt, plade materiale og tykkelse samt produkttegninger.

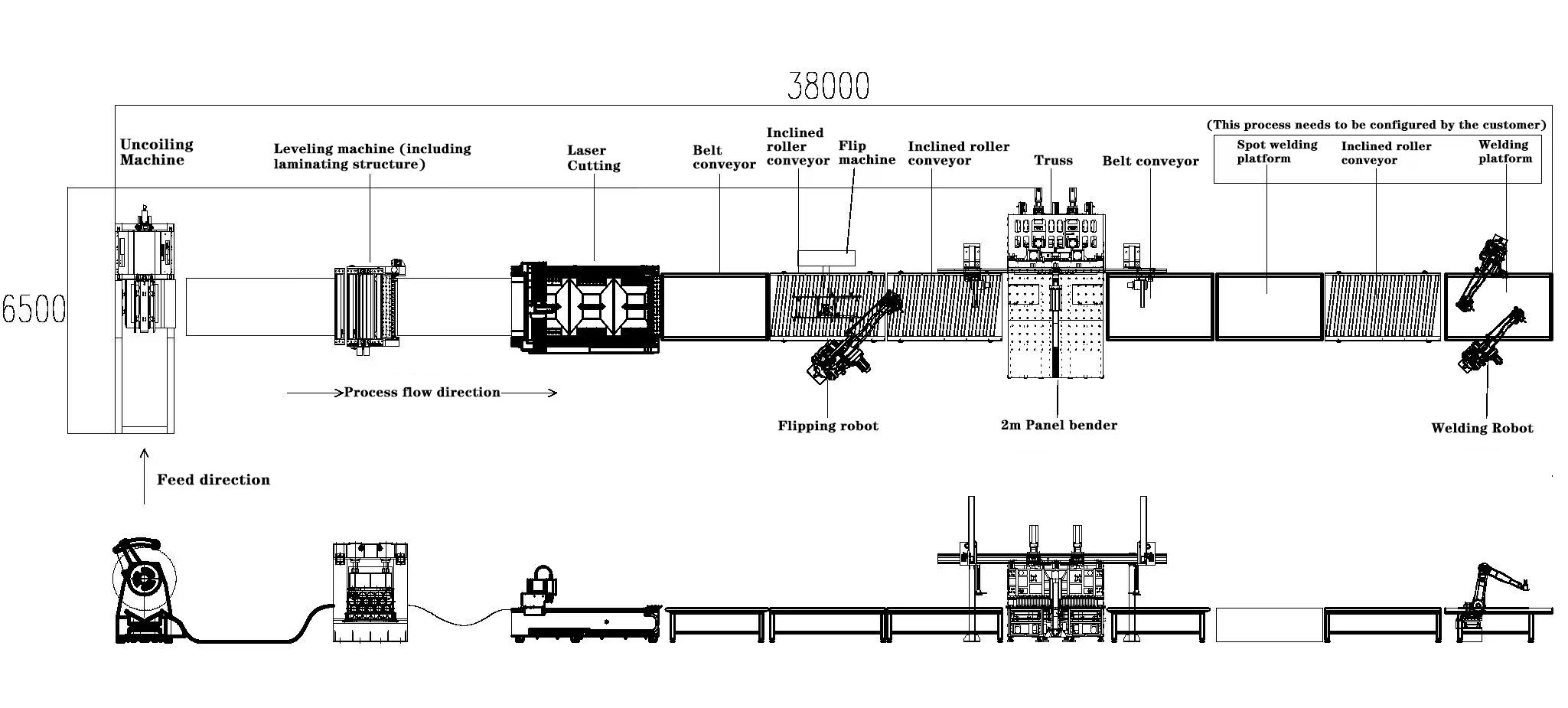

Strukturdiagram over produktionslinjeplan (Tag et 2m panelbøyer som eksempel)

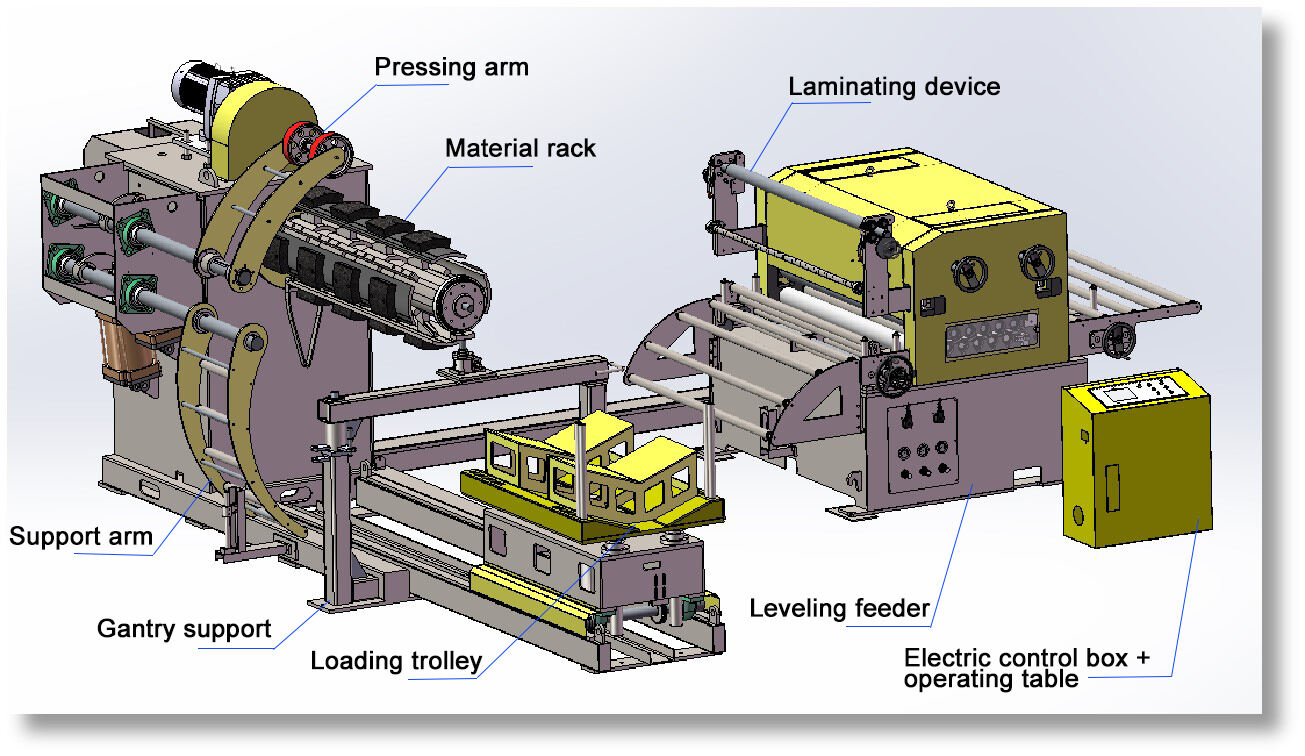

1.Avvikling og udjævning modul

|

Avviklingsanordning til afvikling af ståltråd |

Jernstillingsmaskine |

Jævningsudstyr kan jævnge ulige plader. Gennem den præcise koordination af flere sæt rullere kan det effektivt eliminere de bølgeformede og krumslede fejl på overfladen af pladen, sikre at fladenhed af pladen opnår højpræcise standarder og lægge en god grund for efterfølgende bearbejdning.

2.Laser-skæring og frastempningsmodul

Det nivelede blad indgår i laser-skæringseenheden. Enheden er udstyret med avanceret laserskærelses teknologi og kan nøjagtigt skære plade metal efter den forudindstillede skæreprogram. Uanset om det er komplekse geometriske figurer eller delkonturer med fine strukturer, kan de skilles hurtigt og nøjagtigt med laserens høje energidensitet, og skæredekanterne er glatte og præcisionen kan nå til millimeterniveau eller endda højere. Samtidig arbejder robot-systemet tæt sammen med laserskæringseenheden. Med dets fleksible robotarm og præcise greb- og positioneringsevner kan det hurtigt og stabilforsikret fuldføre indlæsnings- og udlastningsoperationerne af bladet, hvilket betydeligt forbedrer produktiviteten af skæreprocessen.

|

|

3.Bøjning og Formningsmodul

De skåret metaldele sendes derefter af robotten til den elektro-hydrauliske bøjemaskine. Med sit kraftfulde hydrauliske drivsystem og præcise styresystem kan den elektro-hydrauliske bøjemaskine bøje metaldele på flere vinkler og kurver i overensstemmelse med produktkravene. Uanset om det er en simpel retvinklet bøjning eller en kompleks cirkelbue eller flerfoldsform, kan præcis formgivning opnås ved at kontrollere bøjningsvinklen og -kraften præcist.

For at imødekomme mere komplekse og højpræcise bøjbehov, spiller det fleksible bøjningssystem en afgørende rolle. Det integrerer avanceret CNC-teknologi og intelligente algoritmer og kan hurtigt skifte mellem forskellige bøjformer og procesparametre for at opnå effektiv bøjning af pladelementer i forskellige størrelser og former. Gennem hele produktionsprocessen fungerer roboten som et "bro" til materialeoverførsel, hvor den fleksibelt transporterer pladelementer mellem forskelligt udstyr for at sikre smidige og effektive produktionsprocesser.

|

|

4.Vedligeholdelses- og montagemodul

De bueede pladelementer overføres af robotten til manipulatorens svarmings- og formningsstation. Svarmings- og formningsudstyr til manipulatoren er udstyret med et højpræcist svarmingsanlæg og et visuelt sporingsanlæg, der kan vælge den passende svarmingsproces (som f.eks. argonbuesvarmning, punktsvarmning osv.) og svarmingsparametre automatisk i overensstemmelse med pladelementernes svarmingskrav. Under svarmingsprocessen overvåger det visuelle sporingsanlæg svarmingspositionen i realtid og guider manipulatoren til at udføre svarmingsoperationen nøjagtigt, hvilket sikrer at svarmingen er ensartet og fast, og at svarmingskvaliteten er stabil og pålidelig.

Under hele den automatiserede produktionsproces sker der en realtid datainteraktion og -deling mellem stakken, robotarmen og det fleksible bøjningscenter via industrielt Ethernet og andre kommunikationsteknologier, hvorefter de styres og administreres centralt af det centrale kontrolsystem. Det centrale kontrolsystem optimiserer dynamisk produktionsprocessen baseret på flerdimensionelle data såsom produktionsplanlægning, udstedstatus, materialeinformation mv., og ordner rimeligt arbejdsopgaverne for hvert enkelt stykke udstyr for at sikre en effektiv og stabil drift af hele produktionsprocessen, hvilket betydeligt forbedrer automatiseringsgraden og produktiviteten inden for pladebearbejdning.

5. Materiehåndtering og Automatiseringsmodul

Der findes to former for automatiseret ind- og udlastning: stakke og robotarme

(1)Den robotarm med fleksible led og præcise positioneringsevner tager blåsningselementerne, der er blevet behandlet med udjævning, laserudskæring og andre forudgående processer, fra behandlingsområdet. Grebemnet på slutningen af robotarmen kan tilpasses efter former og størrelsen på blåsningselementerne for at sikre en glad og pålidelig grebproces og undgå skade på arbejdsstykket. Efter at have grebet, overfører robotarmen hurtigt blåsningselementerne til startpositionen på trusselens transportrail.

(2)En mere økonomisk valgmulighed. Med sin stabile struktur og stærke lasteværdi transporterer trussesystemet jernpladelisterne til det fleksible bøjningscenter langs den forudindstillede sporvej. Trussen er udstyret med et højpræcist servodriftssystem, der kan opnå hurtig og stabil linær bevægelse og kan fleksibelt justere kørselsfarten og positionen efter produktionsbehov for at sikre, at jernpladelisterne nøjagtigt leveres til indlæsningsstationen på det fleksible bøjningscenter.