1. Die Blechbearbeitungsanlage von STON bietet eine All-in-One-Lösung, die Entwickeln, Ausrüsten, Laserschneiden, Lochstechen, Biegen und Schweißen zu einem effizienten System integriert.

2. Diese Produktionslinie umfasst alle Stufen der Blechbearbeitung und erfüllt die Anforderungen an hoch-effiziente, groß dimensionierte Produktion.

3. Verschiedene Kombinationen, das Laserschneidmodul kann eine automatisierte Fertigungslinie mit Bremspresse, Blechbieger und CNC-Drehschlaglochpresse bilden

4. Kostenlose Vorverkaufs-Überprüfungen und technische Lösungen auf Basis von Produktzeichnungen anbieten

5. Verschiedene Automatisierungsoptionen verfügbar, wie Fachwerke oder Roboterarme

Maßgeschneidert, die Parameter der Fertigungslinie werden gemäß der Größe, Gewicht, Blechmaterial und Dicke sowie den Produktzeichnungen des Kunden bestimmt.

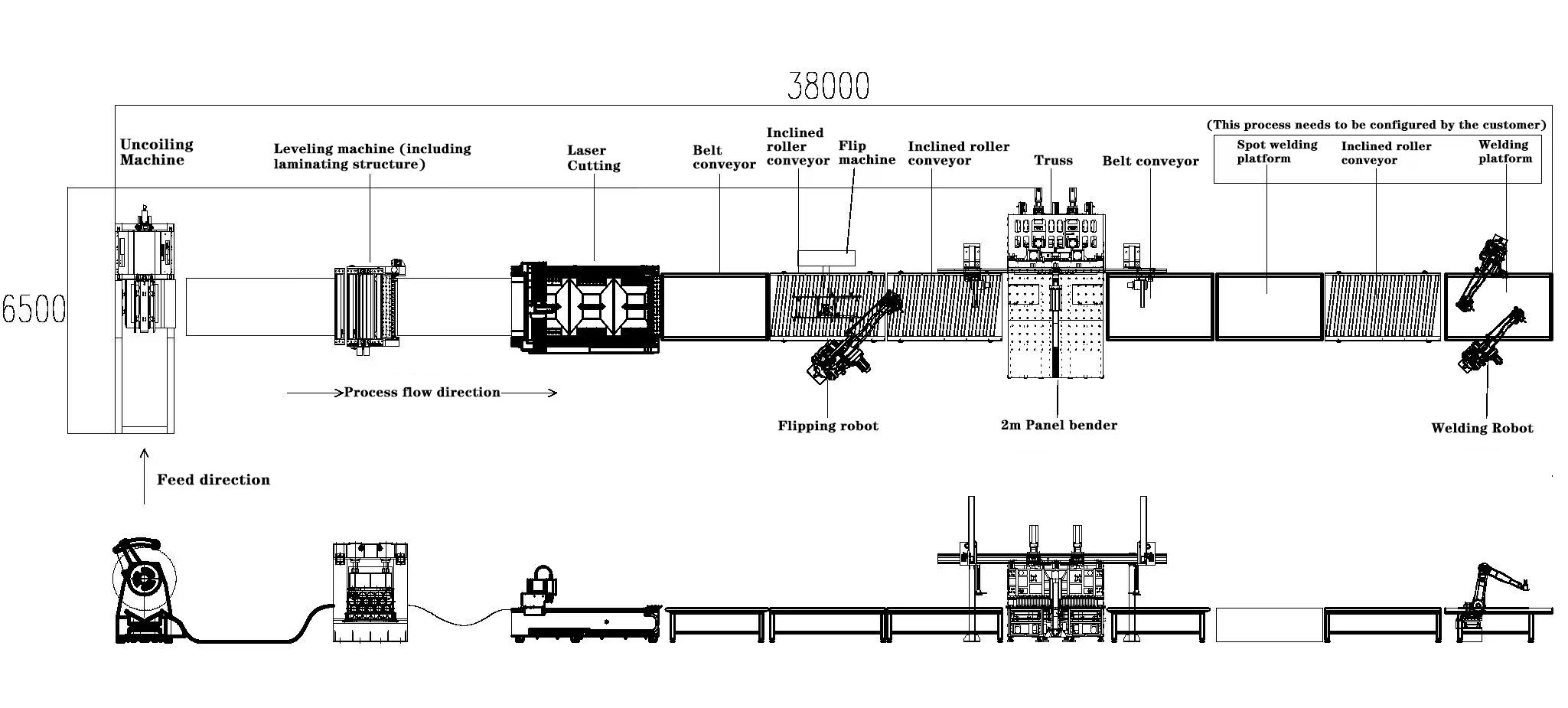

Strukturdiagramm der Produktionslinienplanung (Am Beispiel eines 2m-Blechbiegers)

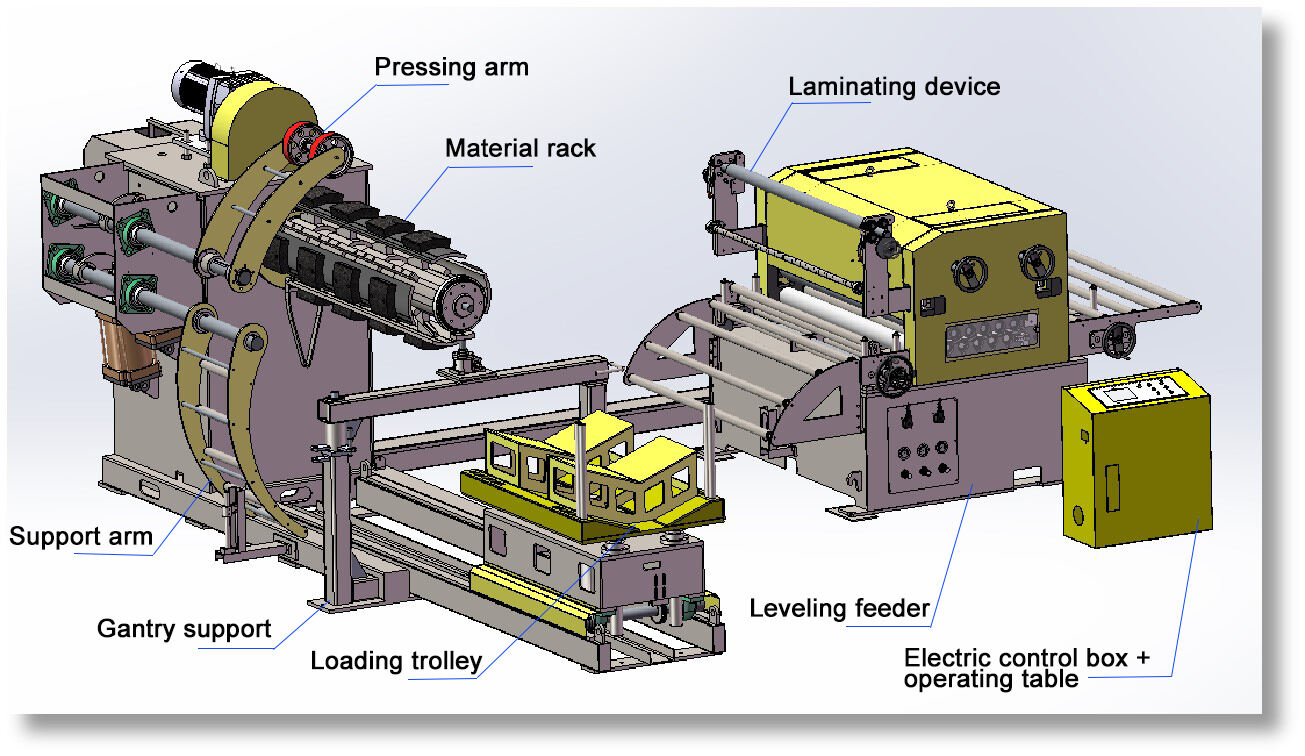

1.Aufwicklungs- und Glättungsmodul

|

Aufwicklungsgerät mit Winderständer |

Ausrichtmaschine |

Die Glättungsausrüstung kann unebene Blechplatten geradebiegen. Durch die präzise Koordination mehrerer Rollensätze kann sie effektiv Wellen und verdrehte Mängel auf der Oberfläche der Platte beseitigen, sicherstellen, dass die Flachheit der Platte hohe Präzisionsstandards erreicht, und legt somit eine gute Grundlage für nachfolgende Verarbeitungsschritte.

2.Laser-Schneide- und Lochermodul

Das glatte Blatt wird in die Laserschneidanlage eingebracht. Die Anlage ist mit fortschrittlicher Laserschnitt-Technologie ausgestattet und kann Bleche genau nach dem vordefinierten Schnittprogramm schneiden. Sei es komplexe geometrische Figuren oder Teilkonturen mit feinen Strukturen, sie können schnell und präzise durch die hohe Energie-Dichte des Lasers getrennt werden, wobei die Schnittkanten glatt sind und die Genauigkeit auf Millimeter-Niveau oder noch besser erreicht werden kann. Gleichzeitig arbeitet das Robotersystem eng mit der Laserschneidanlage zusammen. Mit seinem flexiblen Roboterarm und seinen präzisen Fähigkeiten zur Greif- und Positionierungstechnik kann es die Ein- und Ausladevorgänge der Blätter schnell und stabil ausführen, was die Produktivität des Schneidprozesses erheblich steigert.

|

|

3.Biege- und Formmodule

Die geschnittenen Blechteile werden anschließend vom Roboter zur elektro-hydraulischen Biegemaschine transportiert. Mit ihrem leistungsstarken hydraulischen Antriebssystem und präzisen Steuersystem kann die elektro-hydraulische Biegemaschine Blechteile gemäß Produktspezifikationen in verschiedenen Winkeln und Krümmungen biegen. Egal ob eine einfache Rechtwinkelbiegung oder eine komplexe Kurve oder ein mehrfacher Faltvorgang, durch genaue Kontrolle des Biegewinkels und der Kraft kann eine präzise Formgebung erreicht werden.

Für komplexere und hochpräzise Biegeanforderungen spielt das flexible Biegezentrum eine Schlüsselrolle. Es integriert fortschrittliche CNC-Technologie und intelligente Algorithmen und kann schnell zwischen verschiedenen Biegematrizen und Prozessparametern wechseln, um eine effiziente Biebearbeitung von Blechteilen unterschiedlicher Ausführungen und Formen zu ermöglichen. Im gesamten Produktionsprozess fungiert der Roboter weiterhin als "Brücke" für den Materialtransport und bringt Blechteile flexibel zwischen verschiedenen Maschinen hin und her, um nahtlose und effiziente Produktionsabläufe sicherzustellen.

|

|

4.Schweiß- und Montagemodul

Die gebogenen Blechteile werden vom Roboter an die Manipulator-Schweiß- und Formstation übertragen. Das Manipulator-Schweiß- und Formgerät ist mit einem hochpräzisen Schweißsystem und einem visuellen Tracking-System ausgestattet, das je nach Schweißanforderung der Blechteile automatisch den geeigneten Schweißprozess (wie z. B. Argonbogenschweißen, Punktschweißen usw.) und die Schweißparameter auswählt. Während des Schweißvorgangs überwacht das visuelle Tracking-System die Schweissposition in Echtzeit und führt den Manipulator, um das Schweißen genau abzuschließen, wodurch sichergestellt wird, dass die Naht gleichmäßig und stabil ist und die Schweißqualität beständig und zuverlässig bleibt.

Während des gesamten automatisierten Produktionsprozesses realisieren die Trasse, der Roboterarm und das flexible Biegezentrum durch industrielle Ethernet-Technologien und andere Kommunikationsmethoden Echtzeiddatenwechsel und -teilerfassung. Sie werden vom Zentralsteuersystem einheitlich gesteuert und verwaltet. Das Zentralsteuersystem optimiert den Produktionsprozess dynamisch auf Basis mehrdimensionaler Daten wie Fertigungsplan, Gerätestatus, Materialinformationen usw., und ordnet die Arbeitsaufgaben jedes Geräts vernünftig zu, um die effiziente und stabile Betriebsweise des gesamten Produktionsprozesses sicherzustellen, was die Automatisierungsstufe und die Produktivität der Blechbearbeitungsproduktion erheblich verbessert.

5.Materialtransport- und Automatisierungsmodul

Es gibt zwei Formen der automatisierten Lade- und Entladevorgänge: Trasse und Roboterarm

(1)Der Roboterarm greift mit seinen flexiblen Gelenken und präzisen Positionierungsfähigkeiten die Blechteile, die bereits durch Aushubung, Laserschneiden und andere Vorverarbeitungsschritte gegangen sind, aus der Bearbeitungszone. Das Greifgerät am Ende des Roboterarms kann sich je nach Form und Größe der Blechteile anpassen, um einen reibungslosen und zuverlässigen Greifvorgang sicherzustellen und Schäden an der Werkstück zu vermeiden. Nach dem Greifen überträgt der Roboterarm die Blechteile schnell auf den Startpunkt der Tragbalkenförderbahn.

(2) Eine wirtschaftlichere Wahl. Mit seiner stabilen Struktur und starker Tragfähigkeit bringt das Fachwerk die Blechteile entlang der vorgegebenen Strecke zum flexiblen Biegezentrum. Das Fachwerk ist mit einem hochpräzisen Servoantriebssystem ausgestattet, das eine schnelle und stabile lineare Bewegung ermöglicht und die Geschwindigkeit und Position je nach Produktionsbedarf flexibel anpassen kann, um sicherzustellen, dass die Blechteile genau auf die Ladestation des flexiblen Biegezentrums geliefert werden.