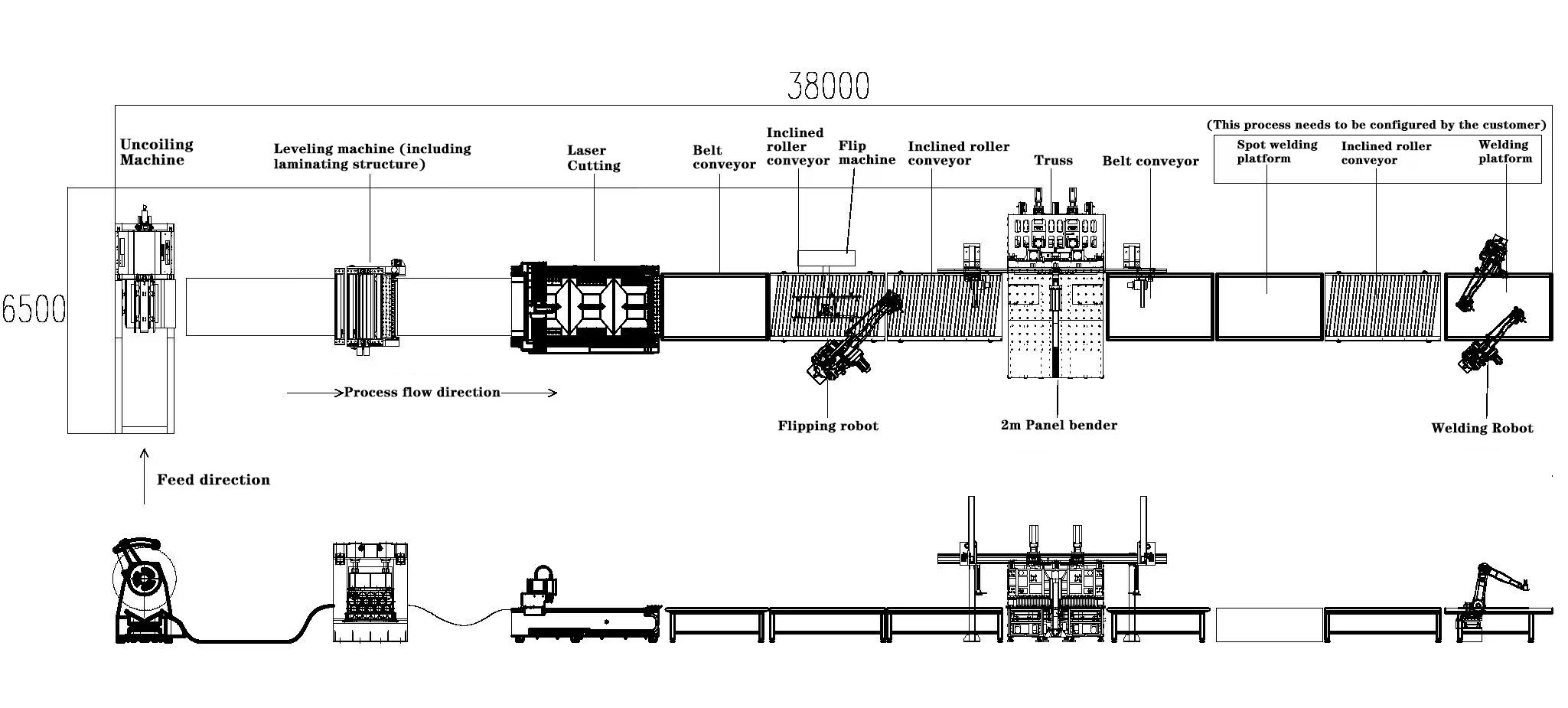

1.La ligne de production de feuilles métalliques STON offre une solution tout-en-un, intégrant le déroulement, l'aplatissement, la découpe au laser, le perçage, le pliage et le soudage dans un système efficace.

2.Cette ligne de production couvre toutes les étapes du traitement des métaux en feuille, répondant aux exigences de production à grande échelle et haute efficacité.

3. Différentes combinaisons, l'unité de découpe laser peut former une ligne de production automatisée avec un plieuse à presses, un cintrage par panneaux ou une presse à perforer CNC.

4. Fourniture d'une revue pré-vente gratuite et de solutions techniques basées sur les dessins des produits.

5. Plusieurs options d'automatisation disponibles, telles que des treillis ou des bras robotisés.

Sur mesure, les paramètres de la ligne de production sont déterminés en fonction de la taille, du poids et de l'épaisseur du bobine d'acier du client, ainsi que du matériau en plaques et des dessins des produits.

Schéma de structure du plan de la ligne de production (Prendre une cintruse par panneaux de 2 m comme exemple)

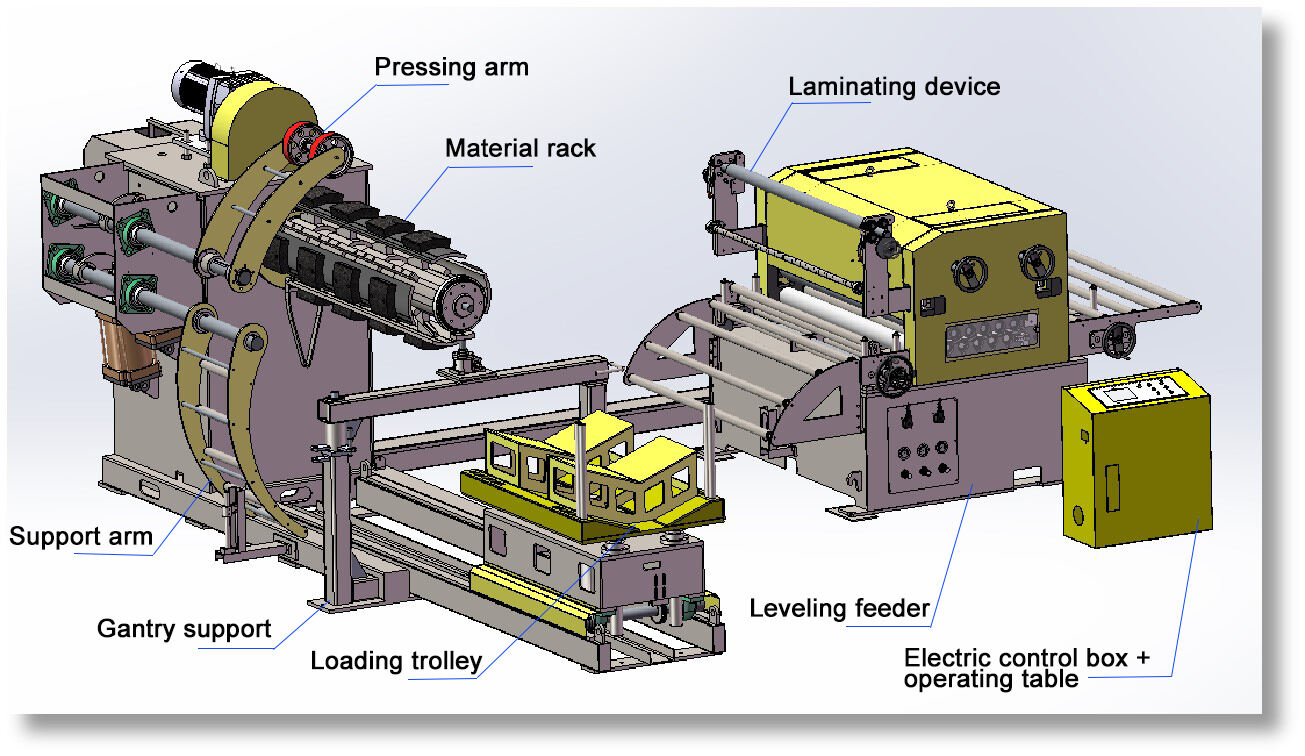

1.Module de déroulement et d'aplanissement

|

Appareil de déroulement avec support d'enroulement |

Machines d'aplanissement |

L'équipement d'aplanissement peut redresser les plaques métalliques inégales. Grâce à la coordination précise de plusieurs ensembles de rouleaux, il peut éliminer efficacement les défauts ondulés et tordus sur la surface de la plaque, assurer que l'aplatissement de la plaque atteigne des normes de haute précision, et poser de bonnes bases pour le traitement ultérieur.

2.Module de découpe au laser et de débitage

La feuille aplatie entre dans l'unité de découpe laser. L'unité est équipée d'une technologie avancée de découpe au laser et peut découper précisément l'acier selon le programme de découpe pré-établi. Que ce soit des figures géométriques complexes ou des contours de pièces avec des structures fines, ils peuvent être séparés rapidement et avec précision grâce à la haute densité d'énergie du laser, avec des bords de découpe lisses et une précision pouvant atteindre le niveau millimétrique voire supérieur. En même temps, le système robotisé travaille en étroite collaboration avec l'unité de découpe laser. Avec son bras robotisé flexible et ses capacités de saisie et de positionnement précises, il peut rapidement et de manière stable effectuer les opérations de chargement et déchargement de la feuille, améliorant considérablement l'efficacité de production du processus de découpe.

|

|

3.Module de pliage et de mise en forme

Les pièces de tôle découpées sont ensuite envoyées à la machine de pliage électro-hydraulique par le robot. Grâce à son puissant système de commande hydraulique et à son système de contrôle précis, la machine de pliage électro-hydraulique peut plier les pièces de tôle sous plusieurs angles et courbures selon les exigences du produit. Que ce soit un pli simple en angle droit ou une forme complexe en arc ou multi-plis, un façonnage précis peut être réalisé en contrôlant exactement l'angle et la force de pliage.

Pour des besoins de cintrage plus complexes et nécessitant une grande précision, le centre de cintrage flexible joue un rôle clé. Il intègre une technologie CNC avancée et des algorithmes intelligents, et peut rapidement basculer entre différents outils de cintrage et paramètres de traitement pour réaliser un cintrage efficace de pièces en tôle de diverses spécifications et formes. Tout au long du processus de production, le robot continue d'agir comme un "pont" pour le transfert de matériaux, transportant de manière flexible les pièces en tôle entre différents équipements pour garantir des processus de production fluides et efficaces.

|

|

4.Module de soudage et d'assemblage

Les pièces de tôle pliée sont transférées par le robot vers la station de soudage et de formation du manipulateur. L'équipement de soudage et de formation du manipulateur est équipé d'un système de soudage haute précision et d'un système de suivi visuel, qui peut automatiquement sélectionner le procédé de soudage approprié (comme la soudure à l'arc argon, la soudure ponctuelle, etc.) et les paramètres de soudage en fonction des exigences de soudage des pièces de tôle. Pendant le processus de soudage, le système de suivi visuel surveille en temps réel la position de la soudure et guide le manipulateur pour terminer précisément l'opération de soudage, garantissant que la soudure est uniforme et solide, et que la qualité de soudage est stable et fiable.

Pendant l'ensemble du processus de production automatisé, la charpente, le bras robotisé et le centre de flexion flexible réalisent une interaction et un partage de données en temps réel via l'Ethernet industriel et d'autres technologies de communication, et sont uniformément dirigés et gérés par le système de contrôle central. Le système de contrôle central optimise dynamiquement le processus de production en fonction de données multidimensionnelles telles que le plan de production, l'état des équipements, les informations sur les matériaux, etc., et organise raisonnablement les tâches de travail de chaque équipement pour garantir le bon fonctionnement efficace et stable de l'ensemble du processus de production, ce qui améliore considérablement le niveau d'automatisation et l'efficacité de production dans le domaine du traitement des tôles.

5.Module de manutention et d'automatisation

Il existe deux formes de chargement et déchargement automatisés : la charpente et le bras robotisé

(1)Le bras robotisé saisit les pièces en tôle qui ont été traitées par aplatissement, découpe au laser et d'autres processus préliminaires à partir de la zone de traitement grâce à ses articulations flexibles et à ses capacités de positionnement précis. L'appareil de saisie situé à l'extrémité du bras robotisé peut être ajusté de manière adaptative en fonction de la forme et de la taille des pièces en tôle pour garantir un processus de saisie fluide et fiable, et éviter d'endommager la pièce. Après avoir saisi, le bras robotisé transfère rapidement les pièces en tôle vers la position de départ de la voie de convoyage tridimensionnelle.

un choix plus économique. Avec sa structure stable et sa forte capacité de charge, la charpente transporte les pièces en tôle vers le centre de pliage flexible le long de la voie prévue. La charpente est équipée d'un système de commande servo haute précision, qui permet une motion linéaire rapide et stable, et peut ajuster de manière flexible la vitesse et la position de fonctionnement en fonction des besoins de production pour s'assurer que les pièces en tôle sont acheminées avec précision vers la station de chargement du centre de pliage flexible.