1. La linea di produzione di lamiere STON offre una soluzione tutto-in-uno, integrando svolgimento, livellamento, taglio laser, punzonatura, piegatura e saldatura in un unico sistema efficiente.

2. Questa linea di produzione copre tutte le fasi del trattamento delle lamiere, soddisfacendo le esigenze di produzione ad alta efficienza e su vasta scala.

3. Varie combinazioni, l'unità di taglio laser può formare una linea di produzione automatizzata con freno a piegatura, piegatrice a pannelli o punch press CNC

4. Fornitura gratuita di revisione pre-vendita e soluzioni tecniche basate sui disegni del prodotto

5. Varie opzioni di automazione disponibili, come travature o braccia robotiche

Personalizzata, i parametri della linea di produzione vengono determinati in base alle dimensioni, al peso e alla spessore del materiale laminato in coil del cliente, nonché ai disegni del prodotto.

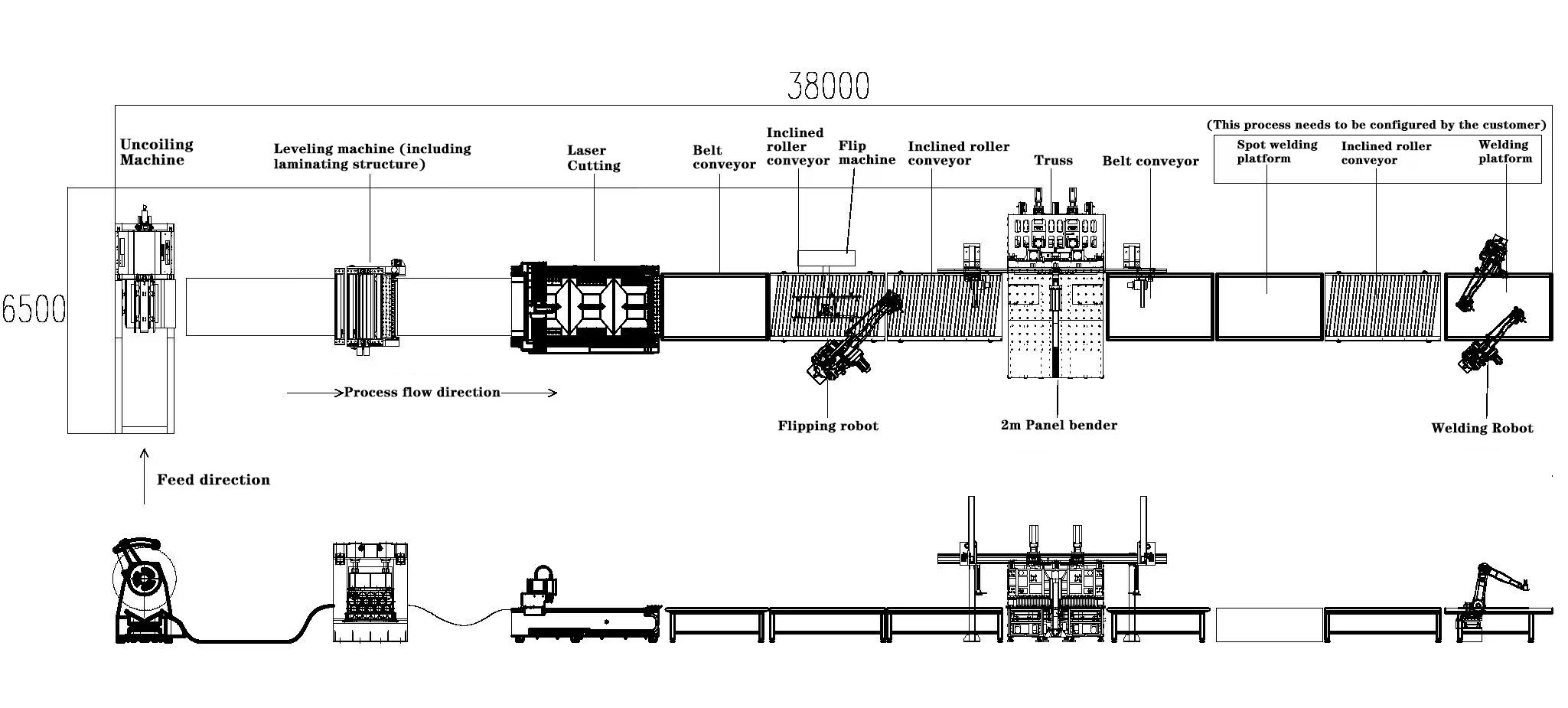

Diagramma della struttura del piano della linea di produzione (Si prende come esempio una piegatrice a pannelli da 2m)

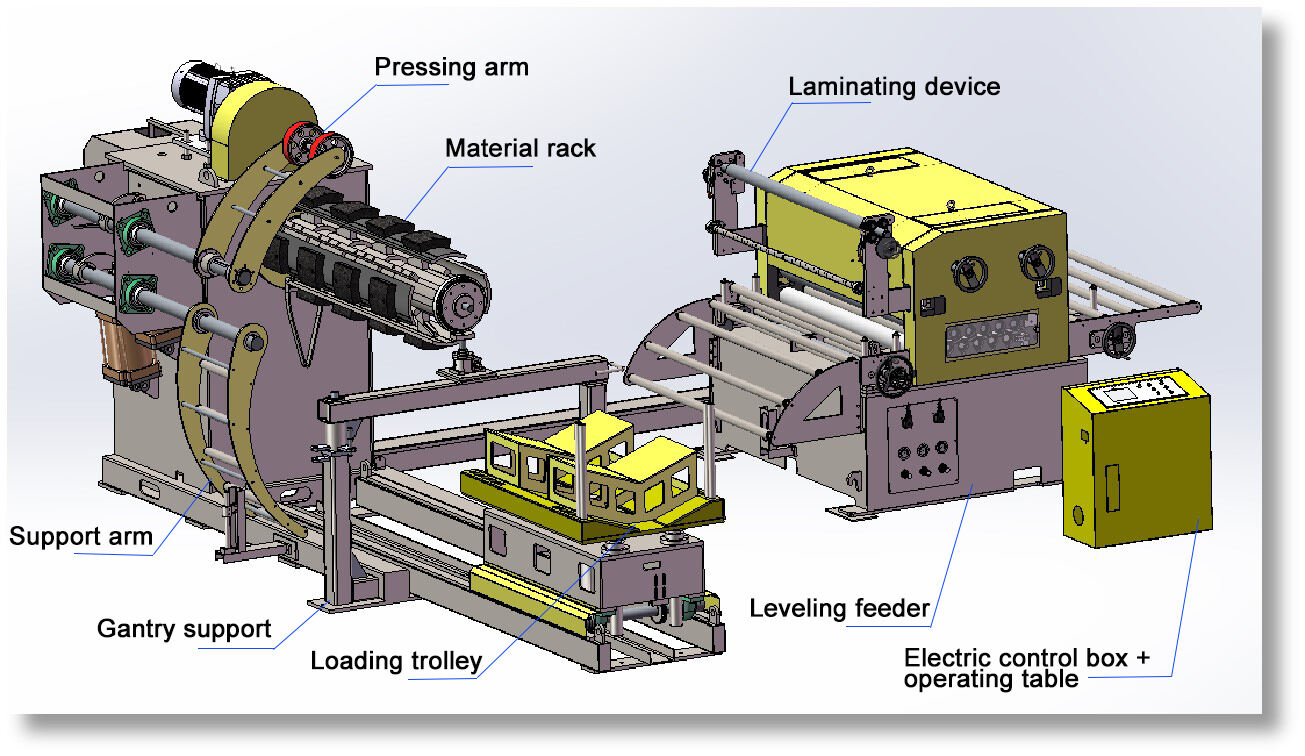

1.Modulo di srotolamento e livellamento

|

Dispositivo di srotolamento per rastrelliera |

Macchina per livellamento |

L'attrezzatura per il livellamento può raddrizzare lastre metalliche irregolari. Attraverso la precisa coordinazione di più set di rulli, è in grado di eliminare efficacemente le irregolarità ondulate e contorte sulla superficie della lamiera, garantendo che la piattezza della lamiera raggiunga standard ad alta precisione e fornendo una base solida per i successivi processi di lavorazione.

2.Modulo di taglio e blanking laser

La lamina livellata entra nell'unità di taglio laser. L'unità è dotata di tecnologia avanzata di taglio laser e può tagliare accurateamente metalli in lamiera secondo il programma di taglio preimpostato. Sia che si tratti di figure geometriche complesse o di contorni di parti con strutture fini, possono essere separati velocemente e precisamente con l'alta densità di energia del laser, con bordi di taglio lisci e una precisione che può raggiungere il livello dei millimetri o anche superiore. Nello stesso tempo, il sistema robotico lavora in stretta collaborazione con l'unità di taglio laser. Con il suo braccio robotico flessibile e le sue capacità precise di presa e posizionamento, può completare rapidamente e stabilmente le operazioni di caricamento e scaricamento della lamina, migliorando notevolmente l'efficienza produttiva del processo di taglio.

|

|

3.Modulo di piegatura e formatura

Le parti tagliate di metallo vengono poi inviate allettro-idraulica macchina per il piegamento dal robot. Con il suo potente sistema di trazione idraulica e il preciso sistema di controllo, la macchina per il piegamento elettrico-idraulica può piegare parti in lamiera a diversi angoli e curvature secondo i requisiti del prodotto. Sia che si tratti di un semplice piegamento ad angolo retto o di un arco complesso o di una forma con più piegature, è possibile ottenere un conformazione precisa controllando accuratamente l'angolo e la forza di piegatura.

Per esigenze di piegatura più complesse e ad alta precisione, il centro di piegatura flessibile svolge un ruolo chiave. Integra tecnologia CNC avanzata e algoritmi intelligenti e può passare rapidamente da diversi stampi per la piegatura e parametri di lavorazione per garantire una piegatura efficiente di parti in metallo laminato di varie specifiche e forme. Durante tutto il processo produttivo, il robot continua ad agire come un "ponte" per il trasferimento dei materiali, trasportando flessibilmente parti in metallo laminato tra vari macchinari per garantire processi produttivi fluidi ed efficienti.

|

|

4.Modulo di Saldatura e Assemblaggio

Le parti di metallo piegato vengono trasferite dal robot alla stazione di saldatura e formatura del manipolatore. L'attrezzatura per la saldatura e la formatura del manipolatore è dotata di un sistema di saldatura ad alta precisione e di un sistema di tracciamento visivo, che può selezionare automaticamente il processo di saldatura appropriato (ad esempio, saldatura a getto d'argon, saldatura a punti, ecc.) e i parametri di saldatura in base ai requisiti di saldatura delle parti in metallo. Durante il processo di saldatura, il sistema di tracciamento visivo monitora in tempo reale la posizione del punto di saldatura e guida il manipolatore a completare accuratamente l'operazione di saldatura, garantendo che il punto di saldatura sia uniforme e saldo, e che la qualità della saldatura sia stabile e affidabile.

Durante l'intero processo di produzione automatizzato, la gru, il braccio robotico e il centro di piegatura flessibile realizzano un'interazione e uno scambio di dati in tempo reale attraverso tecnologie di comunicazione come l'Ethernet industriale e vengono gestiti e coordinati uniformemente dal sistema di controllo centrale. Il sistema di controllo centrale ottimizza dinamicamente il processo produttivo basandosi su dati multidimensionali come piano di produzione, stato degli equipaggiamenti, informazioni sui materiali, ecc., e organizza razionalmente i compiti di lavoro di ciascun equipaggiamento per garantire l'operatività efficiente e stabile di tutto il processo produttivo, migliorando notevolmente il livello di automazione e l'efficienza produttiva del processo di lavorazione dei laminati.

5.Modulo di Gestione del Materiale e Automazione

Esistono due forme di caricamento e scaricamento automatizzati: gru e braccio robotico

(1) Il braccio robotico afferra i componenti in metallo laminato che sono stati elaborati mediante livellamento, taglio laser e altri processi preliminari dall'area di lavorazione utilizzando le sue articolazioni flessibili e la sua capacità di posizionamento preciso. Il dispositivo di presa alla fine del braccio robotico può essere regolato adattivamente in base alla forma e alle dimensioni dei componenti in metallo laminato per garantire un processo di presa fluido e affidabile, evitando danni al pezzo lavorato. Dopo aver afferrato i componenti, il braccio robotico li trasferisce rapidamente alla posizione iniziale della corsia di trasporto a traliccio.

(2) Una scelta più economica. Con la sua struttura stabile e alta capacità di carico, la gru trasporta i componenti in metallo al centro di piegatura flessibile lungo il percorso prestabilito. La gru è dotata di un sistema di guida a servocomando ad alta precisione, che consente di ottenere un movimento lineare rapido e stabile, e può regolare flessibilmente la velocità e la posizione di funzionamento in base alle esigenze di produzione per garantire che i componenti in metallo vengano consegnati con precisione alla stazione di caricamento del centro di piegatura flessibile.